Metoda natychmiastowego i dokładnego pomiaru zadziorów

Termin „zadzior” jest powszechnie używany w kontekście tłoczenia, cięcia i innych prac związanych z obróbką metali, może jednak być nieznany osobom, które nie zajmują się takimi pracami. Na tej stronie wyjaśniono, czym są zadziory i dlaczego powstają. Przedstawiono również problemy z pomiarem zadziorów wykonywanym w celach kontroli jakości oraz podano rozwiązanie tych problemów.

- Zadziory

- Rodzaje i kategorie zadziorów

- Problemy z konwencjonalnym pomiarem zadziorów

- Rozwiązanie problemów z pomiarem zadziorów

- Podsumowanie: znaczna poprawa i wyższa wydajność przy pomiarach zadziorów o trudniejszych kształtach

Zadziory

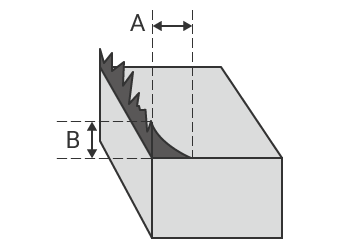

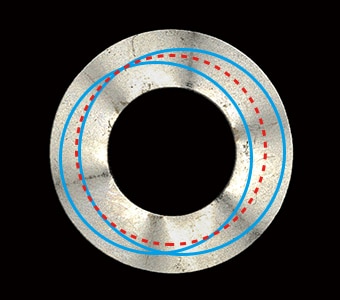

Zadzior to wypukła metalowa krawędź utworzona na powierzchni cięcia podczas ścinania i wykrawania otworów za pomocą prasy. Zadziory są również nazywane „wypływkami”.

- A

- Grubość podstawy zadzioru

- B

- Wysokość zadzioru

Kontakt z zadziorami pozostawionymi na krawędzi może skutkować obrażeniami dłoni. Ponadto zadziory mogą utrudniać prawidłowy montaż i łączenie. Aby zapobiec tym problemom, należy usuwać zadziory przez polerowanie krawędzi. Jeśli jednak nie można całkowicie usunąć zadziorów, konieczne jest dostarczenie instrukcji rysunkowych dotyczących powierzchni, na których zadziory są dopuszczalne.

Rozmiar zadziorów jest wskazywany przez ich wysokość lub grubość podstawy.

Rodzaje i kategorie zadziorów

Zadziory powstają w procesach tłoczenia, cięcia i innej obróbki skrawaniem, a także w wyniku innych metod formowania, takich jak odlewanie, kucie i formowanie tworzyw sztucznych. W zależności od metody formowania zadziory można podzielić na poniższe rodzaje, z których każdy ma określone przyczyny.

Zadziory powstające podczas cięcia lub szlifowania

- [Metoda formowania]

- Obróbka skrawaniem (obróbka na tokarce, frezowanie, wiercenie, szlifowanie)

- [Przyczyna]

- Płynięcie plastyczne w części materiału podczas tworzenia wiórów.

Zadziory powstałe w wyniku ścinania

- [Metoda formowania]

- Obróbka plastyczna (ścinanie, prasowanie)

- [Przyczyna]

- Płynięcie plastyczne w części materiału w prześwicie między matrycą a stemplem.

Zadziory powstałe w wyniku odlewania lub formowania tworzyw sztucznych

- [Metoda formowania]

- Odlewanie, formowanie tworzyw sztucznych

- [Przyczyna]

- Płynięcie plastyczne w części powierzchni materiału na powierzchni współpracującej z matrycą lub formą odlewniczą.

Zadziory powstałe w wyniku odkształceń plastycznych

- [Metoda formowania]

- Kucie, walcowanie

- [Przyczyna]

- Płynięcie plastyczne w części materiału w obszarze wypływki lub rowka matrycy.

Problemy z konwencjonalnym pomiarem zadziorów

Zadziory przekraczające dopuszczalny zakres (tolerancję) na częściach wytłaczanych mogą skutkować wadami montażu (gdy części są montowane), wadami spawania (gdy części są łączone) lub wadami połączeń.

Dzięki pomiarowi i kontroli powierzchni cięcia części wytłaczanych można zapewnić jakość, prawidłowy montaż i niezawodność części po wysyłce.

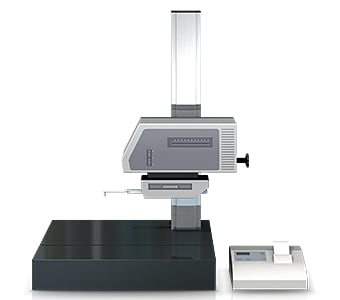

Konwencjonalny pomiar zadziorów powstałych w wyniku tłoczenia wykonuje się za pomocą systemów pomiaru profilu. Metoda ta wiąże się jednak z następującymi problemami.

Problemy z pomiarem zadziorów za pomocą systemu pomiaru profilu

System pomiaru profilu mierzy i rejestruje profil obiektu przez śledzenie jego powierzchni za pomocą rysika. W ostatnich latach opracowano systemy pomiaru profilu wykorzystujące laser zamiast rysika, które umożliwiają pomiar złożonych kształtów przez bezkontaktowe śledzenie profilu. Niektóre modele są nawet w stanie wykonywać pomiar zarówno górnych, jak i dolnych powierzchni.

System pomiaru profilu musi wyznaczać dokładną linię pomiarową prostopadłą do kształtu mierzonego zadzioru.

Wiąże się to z poniższymi problemami.

- Prace pomiarowe wymagają dużo czasu, w tym na przymocowanie próbki do jigu i wypoziomowanie. Wiedza i umiejętności związane z użytkowaniem systemów pomiaru profilu wymagane są również do dokładnego wypoziomowania obiektu.

- Rysik systemu pomiaru profilu porusza się w górę i w dół po łuku wyśrodkowanym w punkcie podparcia ramienia rysika. Końcówka rysika porusza się również w kierunku osi X, powodując błąd w danych osi X.

- Śledzenie oczekiwanej linii za pomocą rysika jest niezwykle trudnym zadaniem, a nawet niewielkie przesunięcie rysika powoduje błąd w mierzonych wartościach.

- Trudno jest również zwiększyć liczbę obiektów docelowych ze względu na potrzebę wskazania konkretnych miejsc do pomiaru.

- Można zmierzyć tylko część obiektu, a ocena całej powierzchni jest niemożliwa.

Rozwiązanie problemów z pomiarem zadziorów

Przyrządy pomiarowe zwykle używane do mierzenia zadziorów są ograniczone do pomiaru trójwymiarowych obiektów i obszarów przy użyciu styku punktowego lub liniowego, co skutkuje małą wiarygodnością wartości pomiarowych. Aby rozwiązać te problemy pomiarowe, firma KEYENCE opracowała optyczny profilograf 3D ze sterowaniem jednym przyciskiem serii VR.

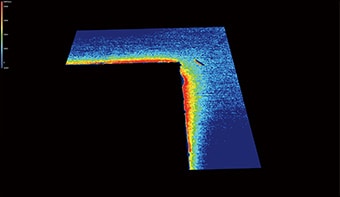

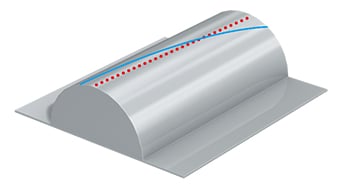

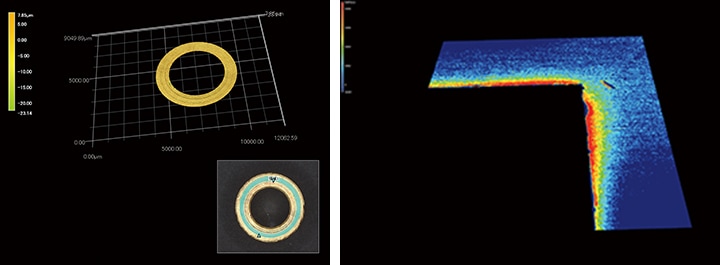

Urządzenie serii VR dokładnie rejestruje kształt 3D całej powierzchni docelowej bez kontaktu z obiektem. Trójwymiarowe skanowanie obiektu na stoliku pomiarowym można wykonać w ciągu zaledwie sekundy, co zapewnia wysoką dokładność pomiaru kształtu 3D. Umożliwia natychmiastowy i ilościowy pomiar bez błędów w wynikach pomiaru. W tej sekcji przedstawiono kilka konkretnych zalet serii VR.

Korzyść nr 1: pomiar całej powierzchni w celu analizy całego kształtu.

W przypadku serii VR jeden pomiar pozwala uzyskać informacje 3D obejmujące całą powierzchnię. Użytkownicy mogą zidentyfikować ogólny kształt obiektu, w tym najwyższe i najniższe punkty. Ponieważ każdy może szybko zidentyfikować punkty pomiaru, zostaje wyeliminowana konieczność powtórzenia pomiarów, gdy nie jest znane określone położenie w odniesieniu do obiektu. Aby wykonać pomiar, wystarczy umieścić obiekt na stoliku i kliknąć przycisk. Nie jest konieczne dokonywanie regulacji na potrzeby każdego pomiaru, więc nawet w przypadku różnych operatorów można uzyskać takie same wyniki pomiarów.

W przeciwieństwie do konwencjonalnych przyrządów pomiarowych seria VR umożliwia łatwe mierzenie zadziorów utworzonych na dużym obszarze, co wcześniej było zadaniem czaso- i pracochłonnym. W zestawie znajdują się również narzędzia pomiarowe, które umożliwiają łatwe wykonywanie różnych pomiarów. Dzięki temu nawet niedoświadczony użytkownik może łatwo i natychmiastowo wykonać pomiar bez konieczności przydzielania wyspecjalizowanego operatora do tego zadania.

Korzyść nr 2: szybki i bardzo dokładny pomiar.

Pojedynczy pomiar obejmujący całą powierzchnię można wykonać w ciągu zaledwie sekundy. Ponieważ pomiar za pomocą konwencjonalnych przyrządów pomiarowych wymaga czasu, uzyskanie znacznego wzrostu liczby próbek nie było łatwe.

Seria VR umożliwia szybkie i łatwe wykonywanie pomiarów obiektów. Można ją wykorzystywać do bardzo dokładnych pomiarów 3D w szerokim zakresie zastosowań. Oprócz prac rozwojowych i prób może również służyć do kontroli wyrywkowych lub 100-procentowej kontroli małych partii lub produktów o wysokiej wartości. Umożliwia to zmniejszenie liczby wadliwych produktów i umożliwia łatwe tworzenie raportów. Przyczynia się to także do zdobycia zaufania bez konieczności inwestowania nadmiernej ilości roboczogodzin.

Podsumowanie: znaczna poprawa i wyższa wydajność przy pomiarach zadziorów o trudniejszych kształtach

Urządzenie serii VR umożliwia dokładny i natychmiastowy pomiar trójwymiarowych kształtów obiektu przez szybkie bezkontaktowe skanowanie 3D. Nawet trudne pomiary, takie jak wysokości i położenia zadziorów, można wykonać w ciągu zaledwie sekundy. Seria VR może rozwiązać wszystkie problemy z konwencjonalnymi przyrządami pomiarowymi.

- Ponieważ mierzona jest cała powierzchnia, seria VR może z łatwością mierzyć duży obszar. Można przeprowadzić precyzyjną ocenę, dzięki czemu nawet drobne zadziory nie zostaną przeoczone. Krótki czas pomiaru ułatwia zwiększenie liczby mierzonych próbek.

- Eliminuje to zmienność wynikającą z czynnika ludzkiego, umożliwiając prawdziwy pomiar ilościowy.

- Aby wykonać pomiar, wystarczy umieścić obiekt na stoliku i nacisnąć przycisk. Nie jest potrzebne pozycjonowanie ani inne przygotowania. Eliminuje to konieczność przydzielania wyspecjalizowanego operatora do prac pomiarowych.

- Kształty 3D mogą być łatwo mierzone przy dużych prędkościach z wysoką dokładnością. Umożliwia to pomiar dużej liczby obiektów w krótkim czasie, pomagając poprawić jakość.

Seria VR umożliwia również porównywanie z wcześniejszymi danymi kształtu 3D i danymi CAD, a także pozwala na łatwą analizę danych, takich jak rozkład w granicach tolerancji. Może być skutecznie wykorzystywany do szerokiego zakresu celów, w tym rozwoju produktu, analizy trendów produkcyjnych i kontroli pobierania próbek.