Kwantyfikacja polerowanych powierzchni

Polerowanie odnosi się do stosowania środków chemicznych w celu wygładzenia powierzchni. Stosuje się je w różnych dziedzinach przemysłu, takich jak docieranie w procesie produkcji półprzewodników.

W tej sekcji przedstawiono podstawowe informacje na temat polerowania i wytrawiania oraz przykłady zastosowań systemów pomiaru profilu 3D.

- Polerowanie

- Szorstkowanie

- Polerowanie elektrolityczne (elektropolerowanie)

- Polerowanie chemiczne

- Przykładowa analiza zużycia

- Przykładowy pomiar profilu tarczy polerskiej

- Przykładowy pomiar profilu kamienia szlifierskiego

- Różne typy wytrawiania

- Obserwowanie polerowanych struktur metalowych

- Przykładowa ocena ilościowa wytrawiania

- Przykładowy pomiar chropowatości powierzchni po polerowaniu chemicznym

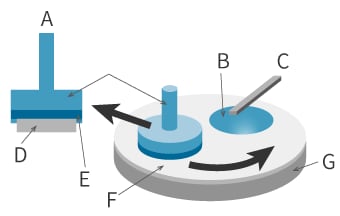

Polerowanie

Umieść obiekt na płycie o płaskiej powierzchni zwanej maszyną do docierania, rozprowadź proszek do docierania (taki jak diament, węglik krzemu lub tlenek glinu) między obiektem a powierzchnią płyty jako materiał ścierny i obracaj stół, aby wypolerować powierzchnię obiektu.

- A

- Widok z boku

- B

- Mieszanka

- C

- Podajnik mieszanki

- D

- Wafel

- E

- Powłoka nośna

- F

- Tarcza polerska

- G

- Stół obrotowy do polerowania

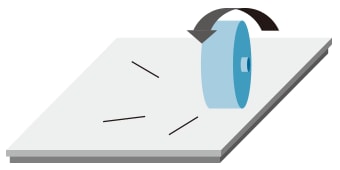

Szorstkowanie

Mieszanka ścierna nakładana jest na tarczę, która ją dociska do polerowanej powierzchni. Następnie koło się obraca, aby wypolerować powierzchnię.

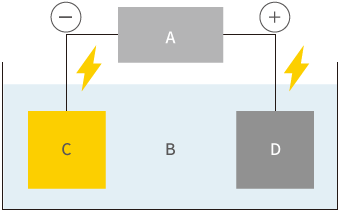

Polerowanie elektrolityczne (elektropolerowanie)

Próbka zanurzana jest w roztworze i przepuszczany jest przez nią prąd elektryczny, dzięki czemu próbka działa jak anoda. Niewielkie ilości atomów żelaza lub niklu rozpuszczają się od przeciwległego bieguna, wytrawiając próbkę. Powierzchnię polerowania można zmienić, dostosowując położenie katody. Pozwala to na precyzyjną kontrolę chropowatości przy niewielkiej ilości wytrawiania.

- A

- Zasilanie

- B

- Elektrolit

- C

- Przeciwny biegun (katoda)

- D

- Próbka (anoda)

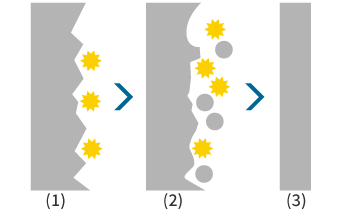

- (1) Przed polerowaniem

- Nierówności rzędu kilku mikrometrów

- (2) Podczas polerowania

- Usuwane nierówności powierzchni.

- (3) Po polerowaniu

- Wygładzone

Elektroliza preferencyjnie rozpuszcza występy, aby wygładzić powierzchnię.

Polerowanie chemiczne

Próbka zanurzana jest w kwaśnym roztworze polerującym w celu częściowego rozpuszczenia jej powierzchni. W przeciwieństwie do elektropolerowania nie można wybrać powierzchni polerowania, więc cała powierzchnia stykająca się z roztworem jest wytrawiana równomiernie.

| Polerowanie elektrolityczne (elektropolerowanie) | Polerowanie chemiczne | |

|---|---|---|

| Ilość polerowania |

Około od 1 do 5 μm |

Około od 1 do 20 μm |

| Dokładność |

Submikronowa |

Mikronowa |

| Elektroda |

Wymagane |

Niewymagane |

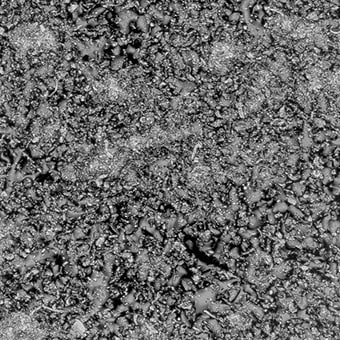

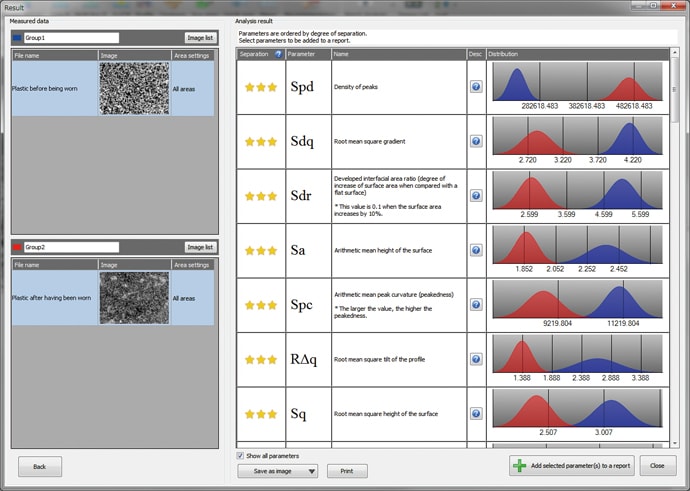

Przykładowa analiza zużycia

Analiza tekstury powierzchni i wzoru zużycia przed i po wytrawianiu umożliwia szczegółową klasyfikację i kwantyfikację układu materiału i warunków składu chemicznego, zmniejszając marnotrawstwo kosztów produkcji.

Mikroskop laserowy

- Możliwość jednoczesnej analizy wielu zestawów danych, w tych samych warunkach.

- Ocena powierzchniowa pozwala na analizę chropowatości, objętości i powierzchni.

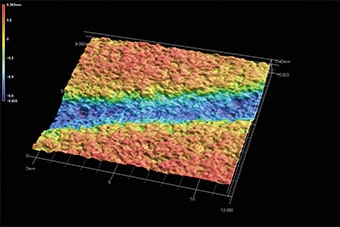

Przykładowy pomiar profilu tarczy polerskiej

Warunki powierzchniowe tarcz polerskich wpływają na płaskość i jednorodność polerowanej próbki.

Zrozumienie powierzchni tarcz polerskich pozwala zwiększyć ich jakość i żywotność.

Mikroskop laserowy

- Zakres pomiarowy jest wystarczająco szeroki, aby ocenić cały obiekt w ramach jednego pomiaru.

- Nie jest wymagane przygotowanie próbki.

- Profil i nierówności powierzchni można określić ilościowo.

Przykładowy pomiar profilu kamienia szlifierskiego

Kamień szlifierski zawiera ziarna ścierne diamentu pokryte metalem nieszlachetnym.

Znajomość profilu galwanizowanych kamieni szlifierskich może prowadzić do poprawy wydajności.

Mikroskop laserowy

- Nie ma ograniczeń wielkości próbki, co pozwala na ocenę w sposób nieniszczący.

- Profil i nierówności powierzchni można określić ilościowo.

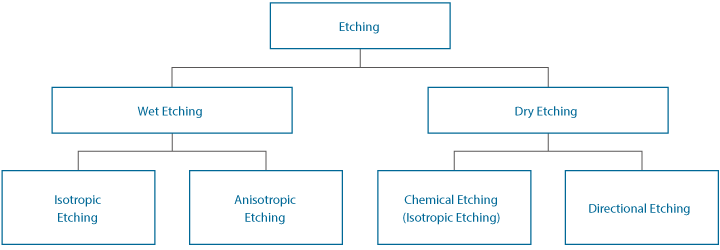

Różne typy wytrawiania

Wytrawianie można ogólnie podzielić na wytrawianie na mokro, w przypadku którego wykorzystuje się roztwory chemiczne, takie jak kwasy lub zasady alkaliczne, oraz wytrawianie na sucho, w przypadku którego wykorzystuje się jony, gaz lub rodniki.

Wytrawianie na mokro

- Wytrawianie izotropowe

-

W miejscu niepokrytym maską obiekt wytrawiany jest promieniowo z tą samą szybkością, tak by obszar bezpośrednio pod maską był nawiercany (wytrawianie boczne, podcięcie).

- A

- Maska

- Wytrawianie anizotropowe

-

W przypadku tej metody kontrolowane jest wytrawianie boczne, aby wytrawiać tylko w określonym kierunku, wykorzystując anizotropię krystaliczną.

- A

- Maska

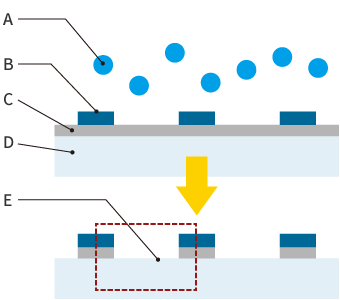

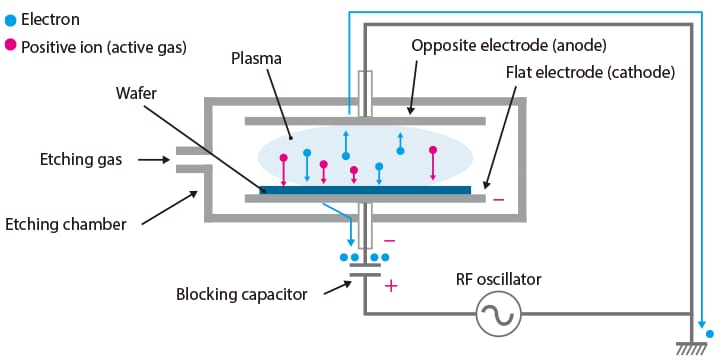

Wytrawianie na sucho

- Wytrawianie chemiczne (izotropowe)

-

W przypadku tej metody wykorzystuje się reakcję chemiczną między zjonizowanym lub rodnikowym gazem reakcyjnym a obiektem.

- A

- Plazma jonowa

- B

- Element oporowy

- C

- Powłoka SiO2 lub z innego tlenki (materiał izolacyjny)

- D

- Wafel krzemowy

- E

- Warstwy niepokryte elementem oporowym usuwane są przez jony.

- Wytrawianie kierunkowe

-

W przypadku tej metody obiekt wytrawia się przez emisję jonów lub szybkich cząstek neutralnych o charakterystyce kierunkowej.

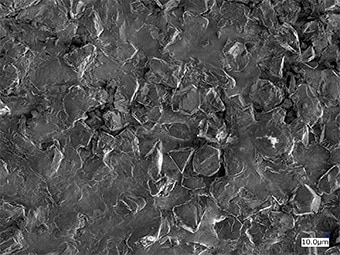

Obserwowanie polerowanych struktur metalowych

Można zaobserwować struktury metalu widoczne tylko za pomocą mikroskopu elektronowego. Pomiar wysokości części erodowanych przez wytrawianie pozwala na ocenę struktury.

Mikroskop laserowy

- Wysoka jakość obrazu umożliwia obserwację struktur metalowych, które wcześniej można było zobaczyć tylko za pomocą mikroskopu elektronowego.

- Ze względu na kwantyfikację profilu i chropowatości powierzchni analiza nie wymaga pracy.

- Pomiar wysokości części usuniętych przez wytrawianie pozwala na identyfikację elementów konstrukcji.

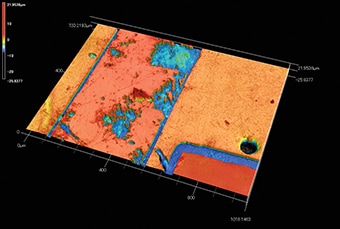

Przykładowa ocena ilościowa wytrawiania

Efekt wytrawiania można skwantyfikować, oceniając profil lub chropowatość powierzchni w różnych odstępach czasu lub temperaturach.

Mikroskop laserowy

- Różnice w profilu powierzchni można określić ilościowo.

- Chropowatość powierzchni może być oceniana bez wpływu kształtu lub zużycia końcówki rysika.

- Czas wytrawiania

-

0 minut

-

5 minut

-

10 minut

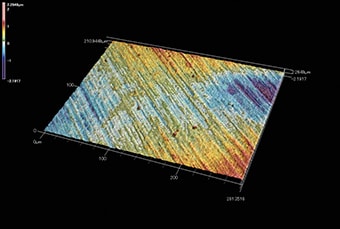

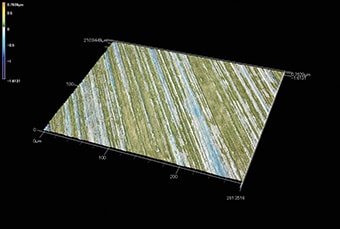

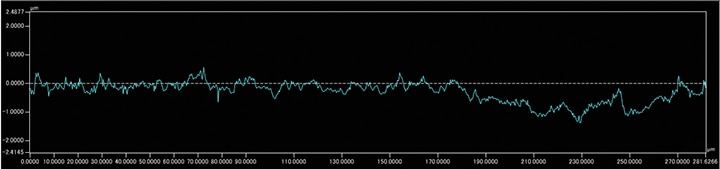

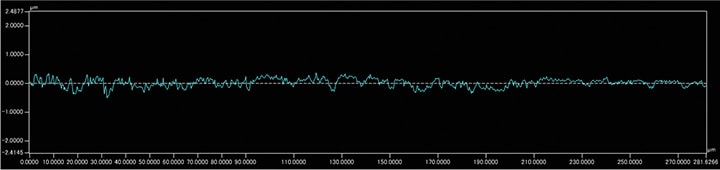

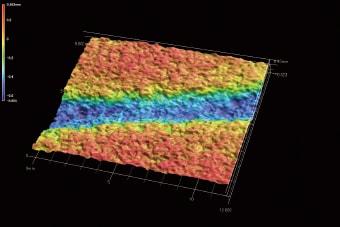

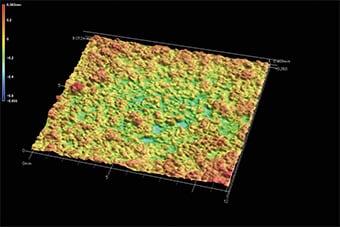

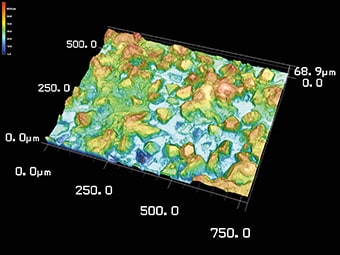

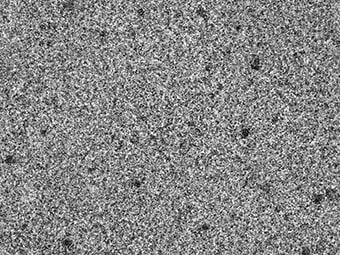

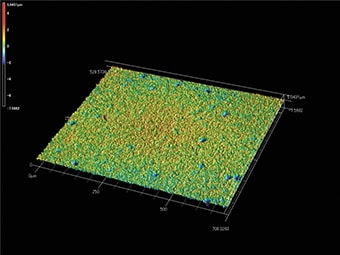

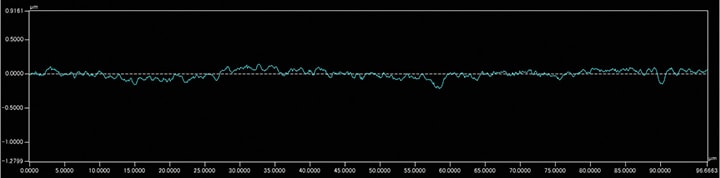

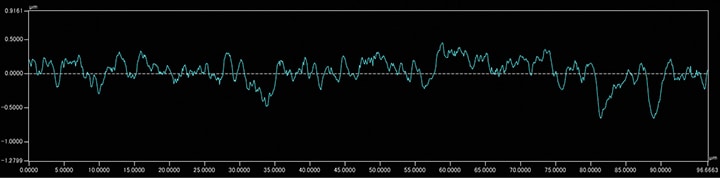

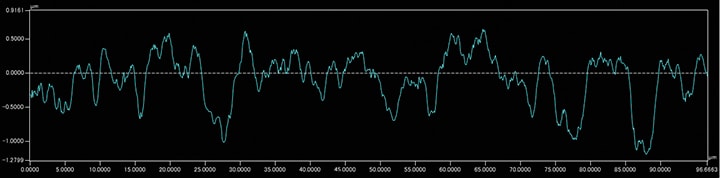

Przykładowy pomiar chropowatości powierzchni po polerowaniu chemicznym

Pomiar chropowatości powierzchni umożliwia lepsze zrozumienie wpływu polerowania chemicznego na materiał bazowy, co poprawia wydajność.

Mikroskop laserowy

- Rejestrowane są obrazy 2D i 3D, co pozwala na ilościowe i jakościowe zbadanie powierzchni.

- Pomiar chropowatości na całej powierzchni zapewnia wysoki stopień powtarzalności.