Pomiar kształtu trzpienia śrub i wkrętów

Śruby i wkręty występują w wielu rodzajach i klasyfikowane są według długości, grubości, kształtu i przeznaczenia. Istnieją produkty, w których cechy te są znormalizowane, a także produkty specjalne zaprojektowane do określonego celu. Wspólną cechą wszystkich śrub i wkrętów jest to, że muszą być obrabiane z wysoką dokładnością w granicach tolerancji podanych w normach lub projekcie.

W tej sekcji przedstawiono podstawowe informacje i funkcje części śruby nazywanej trzpieniem która wymaga najwyższego poziomu dokładności, a także problemy z jej pomiarem i rozwiązania tych problemów.

- Trzpień

- Struktura gwintu śruby

- Różnica między śrubami z pełnym gwintem i śrubami z półgwintem

- Funkcja zaokrąglenia trzpienia

- Problemy z konwencjonalnym pomiarem zaokrąglenia trzpienia

- Rozwiązania do pomiaru wkrętów i śrub

- Podsumowanie: znaczna poprawa i wyższa wydajność pomiaru kształtów śrub i wkrętów

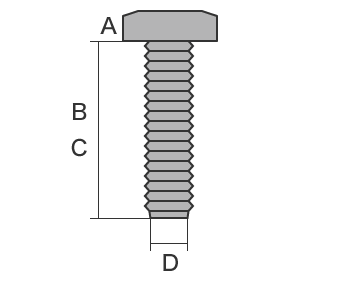

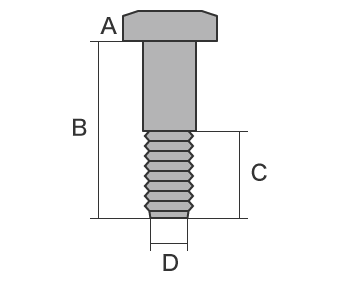

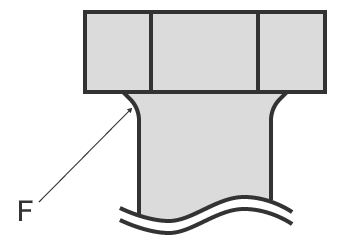

Trzpień

Powierzchnia jest ważnym wskaźnikiem przy ocenie funkcjonalności tak samo jak tekstura, przyczepność, właściwości ślizgowe, rozpraszanie ciepła i chropowatość. Pomiar powierzchni może dostarczyć informacji na temat wielu kluczowych właściwości działania śruby.

- A

- Łeb

- B

- Trzpień

- C

- Długość gwintu (długość trzpienia)

- D

- Średnica gwintu

- A

- Średnica zewnętrzna

- B

- Rzeczywista średnica

- C

- Średnica rdzenia

- D

- Kąt gwintu śruby

- E

- Skok

- F

- Zaokrąglenie trzpienia

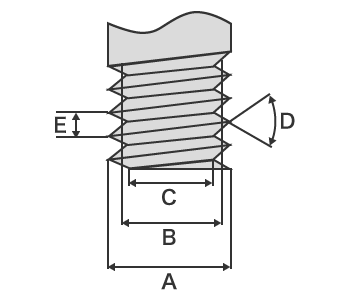

Struktura gwintu śruby

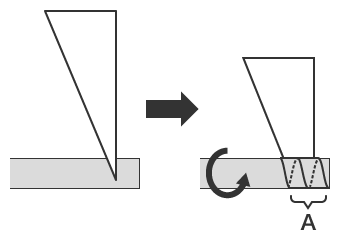

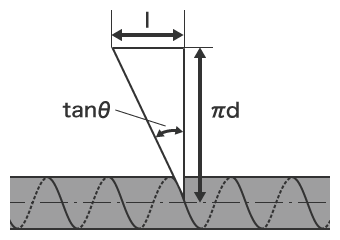

Gwint jest linią o kształcie trójkąta prostokątnego, która owija się spiralnie wokół walca. Linia ta nazywana jest helisą, a dla spiralnego grzbietu i nasady stosuje się różne struktury, aby zmienić siłę tarcia, wytrzymałość lub dokładność.

Odległość, o jaką śruba lub wkręt przesuwa się w kierunku osiowym po jednym obrocie, nazywana jest skokiem. W śrubie jednogwintowej wyprzedzenie jest równe skokowi. Kąt utworzony przez długość pojedynczego obrotu gwintu względem wyprzedzenia to kąt wyprzedzenia.

- A

- Helisa

- tan θ

- Kąt wyprzedzenia

- l

- Wyprzedzenie (mm)

- π d

- Długość jednego obrotu gwintu (mm)

Różnica między śrubami z pełnym gwintem i śrubami z półgwintem

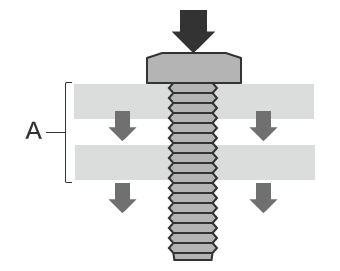

Najważniejszą funkcją gwintów śrub i wkrętów jest siła mocowania (siła kotwienia wytwarzana przez dokręcenie śruby lub wkrętu). Wytwarzają również siłę, która utrzymuje części razem. „Śruby z pełnym gwintem” mają gwint na całym trzpieniu, a „śruby z półgwintem” — tylko na ograniczonym obszarze.

Ponieważ śruby z pełnym gwintem charakteryzują się dużą siłą mocowania, wytwarzają dużą siłę kotwienia. Gdy między dwoma płytami występuje przerwa, nie jest jednak możliwe połączenie ich ze sobą i wyeliminowanie przerwy. Z kolei śruby z półgwintem mogą przykładać siłę mocującą do jednej lub drugiej płytki i służą do bezszczelinowego łączenia dwóch części.

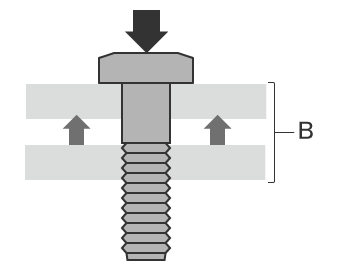

Przykład: łączenie ze sobą dwóch płyt

Po pełnym dokręceniu śruby lub wkrętu z pełnym gwintem nadal pozostaje szczelina.

W przypadku śrub z półgwintem siła mocowania śruby przykładana jest tylko do jednej płyty, przyciągając ją do drugiej i eliminując szczelinę.

- Siła mocowania

- Siła przyłożona do płyty

Funkcja zaokrąglenia trzpienia

Ze względu na nagłą zmianę przekroju między łbem a trzpieniem występuje koncentracja naprężeń, która może spowodować oderwanie łba w wyniku pęknięcia zmęczeniowego. Aby temu zapobiec, przeprowadza się obróbkę skrawaniem w celu zaokrąglenia trzpienia. Wytrzymałość zmęczeniowa może zostać dodatkowo zwiększona przez uformowanie zaokrąglonego narożnika i wyeliminowanie nierówności na powierzchni. Ostatnie badania wykazały, że połączenie zaokrąglonego kształtu i zwężającej się krawędzi jest najskuteczniejszym środkiem zaradczym zapobiegającym koncentracji naprężeń.

Okrągły trzpień stosuje się w śrubach do silników lotniczych, gdzie wymagana jest wysoka precyzja obróbki przez walcowanie i szczególnie wysoka wytrzymałość.

Problemy z konwencjonalnym pomiarem zaokrąglenia trzpienia

Jakość śrub i wkrętów uległa poprawie w wyniku postępów w inżynierii produkcji, lecz trudno jest całkowicie zapobiec występowaniu wad. W przypadku problemów takich jak zadziory, pęknięcia, wykruszenie, odkształcenia, odchylenia wymiarowe lub wady formowania okrągłego trzpienia część nie tylko nie spełnia swojej funkcji jako element mocujący, ale produkt, w którym używana jest śruba lub wkręt, może zostać uszkodzony. Poniżej przedstawimy typowe wady występujące w procesie produkcji śrub i wkrętów oraz przyczyny ich występowania.

Trudności z pomiarem — projektor analogowy

Projektor analogowy jest rodzajem optycznego przyrządu pomiarowego o zasadach pomiaru podobnych do mikroskopu optycznego. Ten przyrząd pomiarowy emituje światło spod obiektu umieszczonego na stoliku urządzenia, wyświetlając jego profil na ekranie. Niektóre duże projektory analogowe mają ekrany o średnicy ponad jednego metra. Podczas pomiaru okrągłego trzpienia konieczne jest dokładne ustawienie docelowej śruby lub wkrętu.

- Ponieważ kształt jest trójwymiarowy, trudno jest skupić światło na całej powierzchni trzpienia. Trudno jest również zdefiniować zakres zaokrąglenia trzpienia na obrazie projekcji 2D, a różnice w wartości pomiaru mogą wystąpić u różnych operatorów. Ponadto różnic między rzutowanymi wymiarami a rysunkiem nie można uzyskać w formie liczbowej, a kształt profilu musi być przeniesiony z użyciem kalki, co utrudnia przechowywanie i porównywanie danych.

- Ponieważ projektor analogowy uzyskuje przekrój obserwowany tylko z kierunku prostopadłego do powierzchni cięcia, docelową śrubę lub wkręt należy umieścić tak, aby zaokrąglona część pod łbem była widoczna i dokładnie wypoziomowana na potrzeby pomiaru. Problemem jest jednak brak spójności w sposobie umieszczania obiektu.

Powyższe problemy utrudniają uzyskanie dokładnych i powtarzalnych wyników pomiarów.

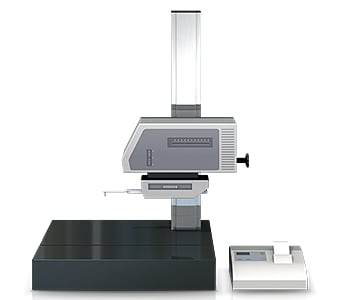

Trudności pomiarowe — profilometr

Profilometr mierzy i rejestruje profil obiektu w trakcie śledzenia jego powierzchni rysikiem. W ostatnich latach opracowano systemy pomiaru profilu wykorzystujące laser zamiast rysika, które umożliwiają pomiar złożonych kształtów przez bezkontaktowe śledzenie profilu. Niektóre modele są nawet w stanie wykonywać pomiar zarówno górnych, jak i dolnych powierzchni.

Podczas pomiaru śruby lub wkręta przy użyciu systemu pomiaru profilu część musi być wypoziomowana.

Podczas pomiarów za pomocą profilometru często występują następujące problemy:

- Pomiar wymaga dużo czasu, w tym na zamocowanie i wypoziomowanie obiektu.

- Rysik systemu pomiaru profilu porusza się w górę i w dół po łuku wyśrodkowanym na punkcie podparcia ramienia, a jego końcówka porusza się również po osi X. Powoduje to błąd w danych osi X.

- Śledzenie oczekiwanej linii za pomocą rysika jest niezwykle trudnym zadaniem, a nawet niewielkie przesunięcie rysika powoduje błąd w mierzonych wartościach.

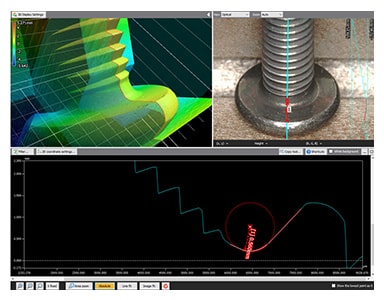

Rozwiązania do pomiaru wkrętów i śrub

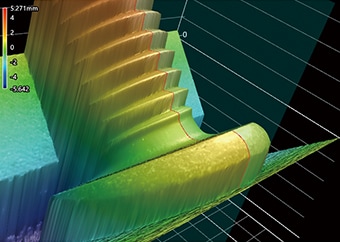

Zwykle używane przyrządy pomiarowe są czasochłonne w obsłudze i wymagają podejmowania subiektywnych decyzji podczas mocowania i oceny, co wpływa na dane pomiarowe. Aby rozwiązać te problemy pomiarowe, firma KEYENCE opracowała optyczny profilograf 3D ze sterowaniem jednym przyciskiem serii VR.

Urządzenie serii VR dokładnie rejestruje kształt 3D całej powierzchni docelowej bez kontaktu z obiektem. Nie wymaga specjalnego mocowania ani podejmowania subiektywnych decyzji, umożliwiając wykonywanie dokładnych pomiarów przez dowolnego operatora.

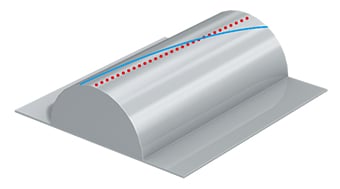

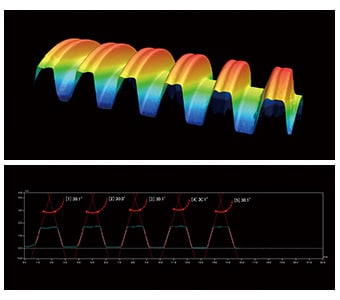

Korzyść nr 1: rejestrowanie danych na całej powierzchni

Firma KEYENCE w pełni zweryfikowała algorytmy pomiarowe i sprzęt, umożliwiając skanowanie całej powierzchni w ciągu zaledwie sekundy. Pomiar może być automatycznie wykonywany na żądanych punktach docelowych, takich jak zaokrąglenie trzpienia i skok gwintu.

Dzięki imponującej szybkości pomiaru wynoszącej zaledwie sekundę seria VR umożliwia znaczne zwiększenie liczby mierzonych próbek i skrócenie czasu pracy. Prowadzi to do poprawy jakości pomiarów, pozwala na zmianę operatorów kontroli na operatorów produkcji i pomaga zwiększyć wielkość produkcji. Zwiększa to również szybkość wszystkich zadań pomiarowych, takich jak ocena prototypów i kontrole wysyłek.

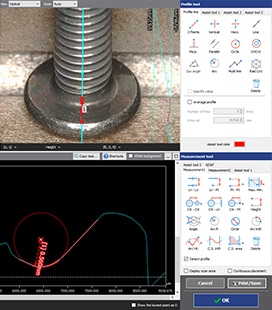

Korzyść nr 2: brak zmienności pomiarów między operatorami

Seria VR może automatycznie wyodrębnić cylindryczny kształt śruby lub wkrętu i zapewnić, że linia pomiaru profilu zostanie narysowana bezpośrednio w środku. Eliminuje to różnice w wynikach pomiarów i gwarantuje, że różni operatorzy u zyskają takie same wyniki pomiarowe.

Po zeskanowaniu obrabianego przedmiotu jego profil (przekrój poprzeczny) może być również mierzony w miejscach innych niż użyte w poprzednim pomiarze. Eliminuje to konieczność ponownego ustawiania i mierzenia tego samego obiektu. Umożliwia to również porównanie z wcześniejszymi danymi w celu sprawdzenia różnic w kształcie, gdy obrabiany przedmiot ma mieć ten sam kształt, lecz został wyprodukowany w innej partii przy użyciu różnych materiałów w różnych warunkach przetwarzania.

Korzyść nr 3: automatyczne skanowanie i pomiar

Urządzenie serii VR ma funkcję inteligentnego pomiaru, która automatycznie rozpoznaje szerokość i wysokość obiektu i samoczynnie dobiera optymalny zakres pomiaru. Wyeliminowanie konieczności ustawienia długości pomiaru, zakresu w osi z oraz innych wartości wymaganych w przypadku konwencjonalnych przyrządów do ogólnych pomiarów sprawia, że urządzenie serii VR zapobiega błędom, takim jak pominięcie pomiaru określonego fragmentu obiektu.

System umożliwia automatyczne korygowanie pochylenia i niewspółosiowości, dzięki czemu nie jest wymagane precyzyjne mocowanie.

Podsumowanie: znaczna poprawa i wyższa wydajność pomiaru kształtów śrub i wkrętów

Urządzenie serii VR umożliwia dokładny i natychmiastowy pomiar trójwymiarowych kształtów obiektu przez szybkie bezkontaktowe skanowanie 3D. Trudne pomiary, na przykład średnicy zewnętrznej, średnicy efektywnej, średnicy rdzenia, kąta gwintu, skoku i zaokrąglenia trzpienia, można wykonywać w ciągu zaledwie sekundy. Seria VR rozwiązuje wszystkie problemy z konwencjonalnymi przyrządami pomiarowymi.

- Pomiar jest bezkontaktowy, co umożliwia mierzenie przekrojów, do których nie może dotrzeć rysik. Nawet zaokrąglenia trzpienia i skok gwintu można mierzyć łatwo i dokładnie.

- Wbudowane narzędzia pomocnicze eliminują różnice w pomiarach między operatorami.

- Pomiar można wykonać, po prostu umieszczając obiekt na stoliku urządzenia i naciskając przycisk. Nie ma potrzeby pozycjonowania ani wykonywania innych przygotowań. Eliminuje to konieczność przydzielania wyspecjalizowanego operatora do prac pomiarowych.

- Kształty 3D mogą być łatwo mierzone przy dużych prędkościach z wysoką dokładnością. Umożliwia to pomiar dużej liczby obiektów w krótkim czasie, pomagając poprawić jakość.

System ten umożliwia również porównywanie z wcześniejszymi danymi kształtu 3D i danymi CAD, a także zapewnia łatwą analizę danych, takich jak rozkład w granicach tolerancji. Może być skutecznie wykorzystywany do szerokiego zakresu celów, w tym rozwoju produktu, analizy trendów produkcyjnych i kontroli pobierania próbek.