Dokładny pomiar ugięcia przy ścinaniu na ciętych powierzchniach

Istnieje wiele rodzajów tłoczenia, w tym ścinanie, gięcie i ciągnienie. Wśród tych rodzajów ścinanie obejmuje również przebijanie i obróbkę nacięć. Powierzchnia utworzona przez ścinanie jest powierzchnią cięcia, a poprzez sprawdzenie kształtu powierzchni cięcia można zidentyfikować takie stany jak prześwit między stemplem a matrycą.

W tej sekcji przedstawiono podstawowe informacje na temat ścinania i wyjaśniono zasadę występowania ugięcia. Omówiono również problemy z pomiarem ugięcia i innych przekrojów przy ścinaniu oraz rozwiązanie tych problemów.

- Ugięcie przy ścinaniu

- Powierzchnia cięcia wynikająca ze ścinania

- Prześwit

- Proces ścinania

- Trudności z pomiarem ugięcia

- Rozwiązania w zakresie pomiaru ugięcia

- Podsumowanie: znaczna poprawa i wyższa wydajność pomiarów ugięcia

Ugięcie przy ścinaniu

Ugięcie przy ścinaniu to zjawisko występujące na powierzchni produktu, który został poddany obróbce przez ścinanie. Gdy obrabiany materiał jest cięty za pomocą stempla i matrycy, jest ciągnięty przez siłę rozciągającą wytwarzaną na powierzchni cięcia, tworząc gładką powierzchnię. Ta gładka powierzchnia jest nazywana ugięciem. Rozmiar i kształt różnią się w zależności od prześwitu między stemplem a matrycą. Prześwit między stemplem a matrycą ma duży wpływ na jakość produktu, a także na żywotność prasy.

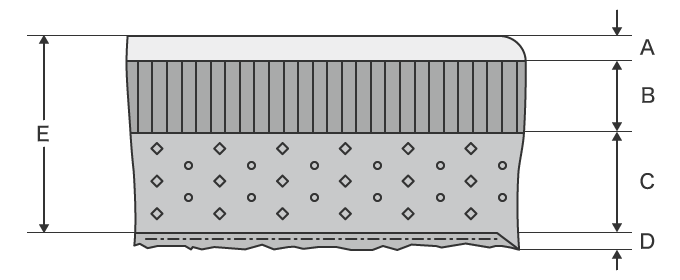

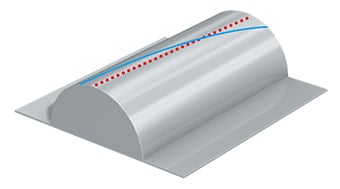

Powierzchnia cięcia wynikająca ze ścinania

Powierzchnia cięcia, która powstaje w wyniku ścinania, składa się z czterech warstw: ugięcia, powierzchni ścinania, powierzchni pęknięcia i zadziorów. Nawet jeśli obrabiany przedmiot jest płaskim arkuszem, jego powierzchnia nie jest gładka.

Jak wyjaśniono powyżej, ugięcie to gładka powierzchnia, która powstała w wyniku naprężenia na powierzchni obrabianego materiału. Powierzchnia ścinania to błyszcząca powierzchnia utworzona przez stempel, który został wprowadzony do obrabianego materiału. Na powierzchni ścinania znajdują się cienkie pionowe paski, które powstały w wyniku tarcia przez rysy na stemplu, osadzający się metal lub inną substancję. Powierzchnia pęknięcia jest bardziej szorstka niż powierzchnia ścinania i wygląda tak, jakby obrabiany materiał został wyrwany. Zadziory mają twarde, ostre kształty i postrzępione krawędzie.

Stany powierzchni cięcia różnią się w zależności od obrabianego materiału, prędkości opuszczania stempla i wielkości prześwitu między stemplem a matrycą.

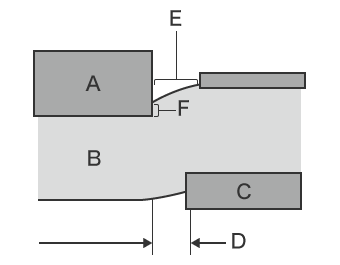

- A

- Ugięcie

- B

- Powierzchnia ścinania

- C

- Powierzchnia pęknięcia

- D

- Zadziory

- E

- Grubość arkusza

Prześwit

Prześwit odnosi się do szczeliny między stemplem a matrycą. Stany powierzchni cięcia różnią się w zależności od rozmiaru prześwitu. Prawidłowo ustawiony prześwit jest określany jako prześwit optymalny.

Rozmiar prześwitu jest bardzo ważny, ponieważ wpływa na jakość ścinania (taką jak dokładność wymiarowa i zapobieganie ugięciu/zadziorom), a także na żywotność matrycy. Gdy ustawiony jest prześwit optymalny, pęknięcia zaczynające się od strony stempla i strony matrycy łączą się na środku. W przypadku idealnego ścinania powierzchnia ścinania byłaby pełna, bez ugięć i zadziorów. Jest to jednak trudne do osiągnięcia mimo optymalnego prześwitu.

Poniżej przedstawiono zależność między ustawionym prześwitem a powierzchnią cięcia.

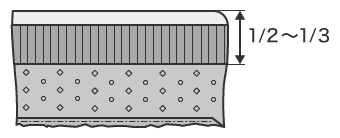

Prześwit optymalny

Gdy ustawiony jest prześwit optymalny, powierzchnia ścinania jest równa i pokrywa od 1/2 do 1/3 grubości arkusza. Gdy prześwit nie jest stały, stosunek powierzchni ścinania będzie różny w różnych częściach.

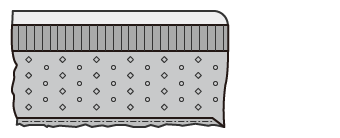

Zbyt duży prześwit

Gdy prześwit jest zbyt duży, ugięcie i zadziory stają się większe, a dokładność produktu staje się niestabilna. Wypaczenie (odkształcenie wykrojnika) spowodowane naciskiem wykrojnika również się zwiększa.

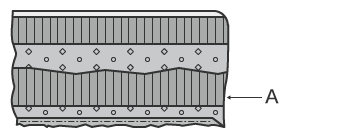

Zbyt mały prześwit

- A

- Ścinanie wtórne

Gdy prześwit jest zbyt mały, pęknięcia zainicjowane przez krawędzie tnące stempla i matrycy nie są zgodne (nie łączą się), a w wyniku wtórnej powierzchni ścinania powstają włókniste zadziory. Nacisk na stempel i matrycę również jest duży i może powodować uszkodzenie formy nazywane zatarciem.

Optymalna wartość prześwitu różni się w zależności od obrabianego materiału i grubości arkusza. Wartość na potrzeby ogólnego przeznaczenia można obliczyć za pomocą poniższego wzoru.

Prześwit jednostronny = % × grubość obrabianego arkusza

* [%] wskazuje stosunek prześwitu do grubości arkusza. Ponieważ wartość ta może się różnić w zależności od materiału lub dokładności zaślepienia, należy ją obliczyć na podstawie rzeczywistej wartości testowej.

Proces ścinania

Poniżej przedstawiono proces cięcia przez ścinanie.

(1) Stempel dociska górną część obrabianego materiału.

- Arkusz wygina się, a w obrabianym materiale występuje ugięcie.

- A

- Stempel

- B

- Blacha

- C

- Matryca

- D

- Prześwit

- E

- Ugięcie

- F

- Powierzchnia ścinania

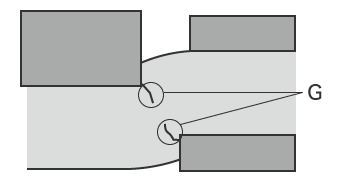

(2) Gdy materiał nie może się dalej zginać, stempel zagłębia się w materiale.

- W wyniku działania siły ścinającej wytwarzanej przez stempel i matrycę dochodzi do pękania.

- Gdy obrabiany materiał nie jest w stanie wytrzymać siły rozciągającej, występuje pękanie obrabianego materiału.

- G

- Pęknięcia

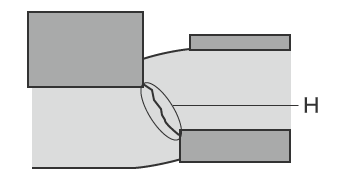

(3) Siła rozciągająca jest przykładana do obrabianego materiału przez narożniki stempla i matrycy.

- Gdy pęknięcia od stempla i ostrza matrycy powiększają się podczas całego przejścia, powstają zadziory.

- H

- Pęknięcie na wylot

Ścinanie to proces, który tworzy powierzchnię ścinania, gdy siła ścinająca działa na obrabiany materiał.

Trudności z pomiarem ugięcia

W większości konwencjonalnych przypadków pomiaru ugięcia prasy stosuje się projektor analogowy lub profilograf. Jednak w przypadku dużego arkusza materiału wykonanie precyzyjnego pomiaru ugięcia może być trudne.

Trudności z pomiarem — projektor analogowy

Projektor analogowy jest rodzajem optycznego przyrządu pomiarowego o zasadach pomiaru podobnych do mikroskopu optycznego. Ten przyrząd pomiarowy emituje światło spod obiektu umieszczonego na stoliku urządzenia, wyświetlając jego profil na ekranie. Niektóre duże projektory analogowe mają ekrany o średnicy ponad jednego metra. Podczas pomiaru ugięcia na dużej powierzchni po wykrawaniu część musi być wypoziomowana.

W przypadku tej metody pomiaru mogą wystąpić następujące problemy:

- Ponieważ projektor analogowy uzyskuje przekrój obserwowany tylko z kierunku prostopadłego do powierzchni cięcia, obiekt musi być umieszczony tak, aby część ugięcia była widoczna i musi być dokładnie wypoziomowany na potrzeby pomiaru. Niespójności w sposobie umieszczenia obiektu mogą jednak powodować różnice w pomiarach.

- Gdy kształt obrabianego przedmiotu jest złożony, niektóre części mogą znaleźć się w cieniu optycznym i nie można ich zmierzyć z kierunku prostopadłego. Ponadto różnic między rzutowanymi wymiarami a rysunkiem nie można uzyskać w formie liczbowej, a kształt profilu musi być przeniesiony z użyciem kalki, co utrudnia przechowywanie i porównywanie danych.

Powoduje to szereg problemów pomiarowych, w tym obecność miejsc, których nie można zmierzyć i które wymagają przecięcia obiektu.

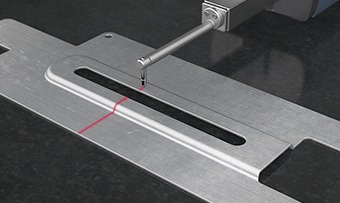

Trudności pomiarowe — profilometr

System pomiaru profilu mierzy i rejestruje profil obiektu przez śledzenie jego powierzchni za pomocą rysika. W ostatnich latach opracowano systemy pomiaru profilu wykorzystujące laser zamiast rysika, które umożliwiają pomiar złożonych kształtów przez bezkontaktowe śledzenie profilu. Niektóre modele są nawet w stanie wykonywać pomiar zarówno górnych, jak i dolnych powierzchni.

Podczas pomiaru ugięcia za pomocą systemu pomiaru profilu na dużej powierzchni po wykrawaniu część musi być wypoziomowana.

Z tą metodą pomiaru wiążą się następujące problemy:

- Przed pomiarem obiekt musi być zamocowany i wypoziomowany.

- Rysik systemu pomiaru profilu porusza się w górę i w dół po łuku wyśrodkowanym na punkcie podparcia ramienia, a jego końcówka porusza się również po osi X. Powoduje to błąd w danych osi X.

- Śledzenie oczekiwanej linii za pomocą rysika jest niezwykle trudnym zadaniem, a nawet niewielkie przesunięcie rysika powoduje błąd w mierzonych wartościach.

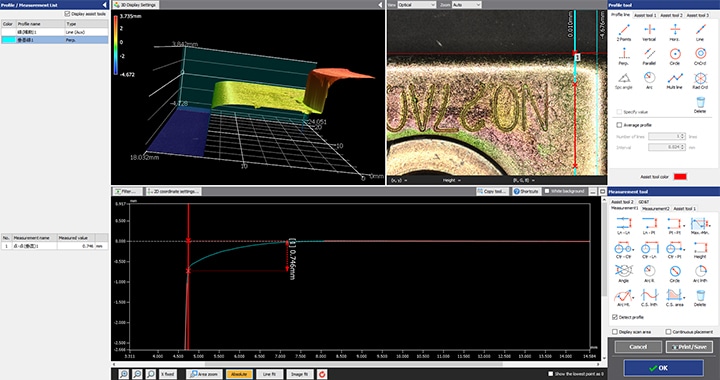

Rozwiązania w zakresie pomiaru ugięcia

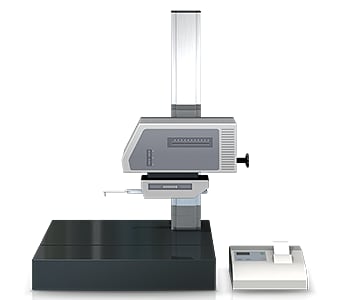

Przyrządy pomiarowe, które są zwykle używane, wiążą się z takimi problemami jak długi czas wymagany do ustawienia obiektu oraz fakt, że pomiar trójwymiarowych obiektów i obszarów odbywa się za pomocą styku punktowego lub liniowego. Aby rozwiązać te problemy pomiarowe, firma KEYENCE opracowała optyczny profilograf 3D ze sterowaniem jednym przyciskiem serii VR.

Urządzenie serii VR dokładnie rejestruje kształt 3D całej powierzchni docelowej bez kontaktu z obiektem. Nie wymaga specjalnego mocowania ani podejmowania subiektywnych decyzji, umożliwiając wykonywanie dokładnych pomiarów przez dowolnego operatora.

Korzyść nr 1: brak konieczności mocowania.

Seria VR jest w stanie mierzyć ugięcie bez konieczności regulacji lub mocowania obiektu.

Seria VR może wykonać dokładny pomiar ugięcia, mierząc całą powierzchnię metodą bezkontaktową. Kształty obrabianego przedmiotu mogą być analizowane w krótkim czasie za pomocą szablonów analizy, które pozwalają użytkownikom na wcześniejszą rejestrację elementów pomiarowych. Umożliwia to szybkie wykonywanie pomiarów, które wcześniej były bardzo czasochłonne.

Korzyść nr 2: funkcja automatycznego pozycjonowania eliminuje konieczność skomplikowanych ustawień.

Seria VR automatycznie ustawia zakres pomiarowy i ustawienia skanowania, wymagając od użytkownika jedynie umieszczenia obiektu na stoliku. Nie są wymagane czasochłonne regulacje, a każdy użytkownik może zarejestrować dokładne dane w ciągu kilku sekund.

Korzyść nr 3: rejestrowanie całego kształtu powierzchni w ciągu zaledwie sekundy.

Firma KEYENCE w pełni zweryfikowała algorytmy pomiarowe i sprzęt, umożliwiając skanowanie całej powierzchni w ciągu zaledwie sekundy. Pomiar może być automatycznie wykonywany na żądanych punktach obiektu bez różnic w pomiarach między użytkownikami.

Prowadzi to do poprawy jakości pomiarów, pozwala na zmianę operatorów kontroli na operatorów produkcji i pomaga zwiększyć wielkość produkcji. Zwiększa to również szybkość wszystkich zadań pomiarowych, takich jak ocena prototypów i kontrole wysyłek.

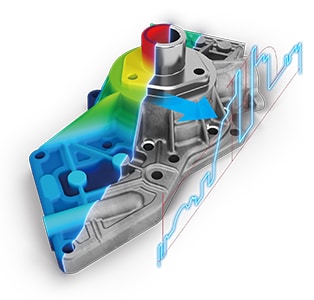

Podsumowanie: znaczna poprawa i wyższa wydajność pomiarów ugięcia

Urządzenie serii VR umożliwia dokładny i natychmiastowy pomiar trójwymiarowych kształtów obiektu przez szybkie bezkontaktowe skanowanie 3D. Rozwiązuje to wszystkie problemy z konwencjonalnymi przyrządami pomiarowymi, w tym pomiar granic między ugięciem, powierzchnią ścinania, powierzchnią pęknięcia i zadziorami.

- Bez cięcia lub badań niszczących.

- Nie ma różnic w pomiarach między różnymi operatorami.

- Pomiar można wykonać, po prostu umieszczając obiekt na stoliku urządzenia i naciskając przycisk. Nie ma potrzeby pozycjonowania ani wykonywania innych przygotowań. Eliminuje to konieczność przydzielania wyspecjalizowanego operatora do prac pomiarowych.

- Kształty 3D mogą być łatwo mierzone przy dużych prędkościach z wysoką dokładnością. Umożliwia to pomiar dużej liczby obiektów w krótkim czasie, pomagając poprawić jakość.

System ten umożliwia również porównywanie z wcześniejszymi danymi kształtu 3D i danymi CAD, a także zapewnia łatwą analizę danych, takich jak rozkład w granicach tolerancji. Może być skutecznie wykorzystywany do szerokiego zakresu celów, w tym rozwoju produktu, analizy trendów produkcyjnych i kontroli pobierania próbek.