Łatwy i dokładny pomiar stożków

Stożek to termin wykorzystywany do opisywania zwężenia obiektu lub powierzchni. Na tej stronie przedstawiono podstawowe informacje dotyczące stożków, w tym ich przeznaczenie, rodzaje części, w których są wykorzystywane stożki, metody ich obliczania, sposób ich produkcji oraz typowe problemy i rozwiązania związane z ich pomiarem.

- Stożki

- Części, w których stosowane są stożki

- Obliczanie kąta stożka

- Sposoby produkcji stożków

- Problemy z konwencjonalnym pomiarem stożków

- Rozwiązanie problemów z pomiarem stożków

- Podsumowanie: znaczna poprawa i wyższa wydajność przy pomiarze stożków

Stożki

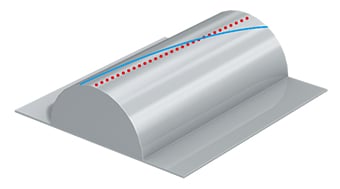

Stożek wskazuje warunki, w których średnica, szerokość lub grubość długiej i wąskiej struktury zmniejsza się stopniowo w kierunku wierzchołka. Występuje wiele różnych rodzajów kształtów stożków, które są wybierane w zależności od zastosowania. Stożki są stosowane do wzmacniania konstrukcji lub ułatwiania montażu i formuje się je w takich procesach jak tłoczenie lub skrawanie.

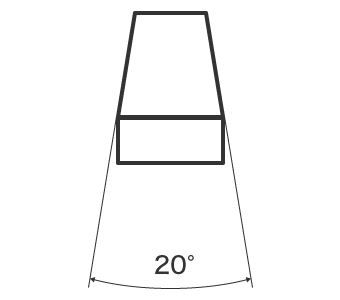

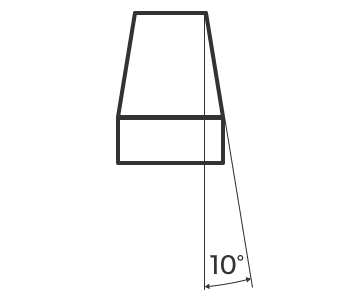

Dodawanie kształtu stożka do projektu nazywa się stożkowaniem. Duży kąt stożka jest nazywany ostrym stożkiem, a mały kąt stożka jest nazywany łagodnym stożkiem. Nachylenie jest terminem podobnym do stożka, konieczne jest więc prawidłowe stosowanie tych terminów.

Różnica między stożkiem a nachyleniem

Kształt mający kąt pochylenia po obu stronach to stożek, natomiast kształt mający kąt pochylenia po jednej stronie, podczas gdy druga strona jest płaska, to nachylenie. Na przykład, patrząc na ten sam okrągły kształt stożka, gdy opisywane jest pochylenie tylko jednej strony z wykorzystaniem osi jako odniesienia, mowa jest o nachyleniu. Gdy opisywane jest pochylenie obu stron, mowa jest o stożku.

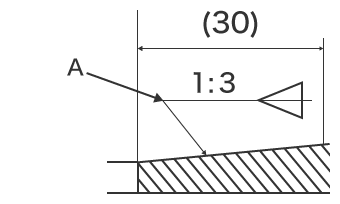

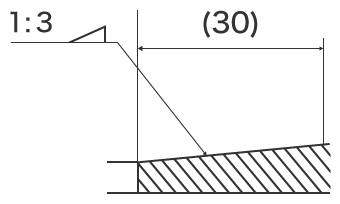

Notacja rysunkowa dla stożka i nachylenia

Stożek i nachylenie są oznaczane symbolem i wartością liczbową. Rozmiar stożka jest oznaczany kątem stożka lub współczynnikiem stożka. Nachylenie jest oznaczane liczbą zwaną współczynnikiem nachylenia.

- A

- Symbol stożka należy ustawić w tym samym kierunku co kształt stożka.

Części, w których stosowane są stożki

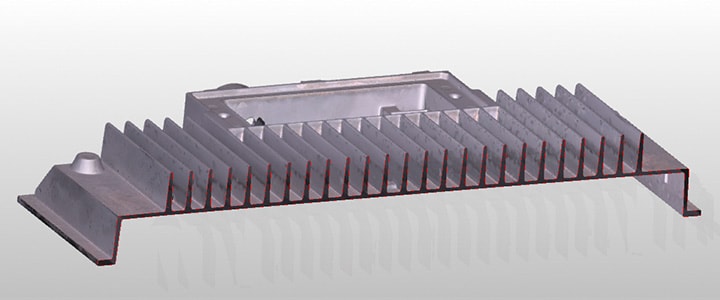

Stożki są wykorzystywane w wielu częściach, takich jak łożyska podtrzymujące sworznie lub wały, rury i radiatory czy kołnierze. Wszystkie te kształty są stożkowane, chociaż ich zastosowania są różne, a ich kształty mają różną charakterystykę.

Śruby, łożyska, części montażowe itp.

Części te wykorzystują stożek (stożek liniowy), który zmienia średnicę liniowo wraz z odległością. Kąt boczny jest stały, a rozmiar stożka jest wskazywany przez kąt stożka lub współczynnik stożka.

Żebra chłodzące silnika i radiatory

Części te wykorzystują stożek (stożek wykładniczy), który zmienia średnicę wykładniczo wraz z odległością. Kształt boku zwęża się szybciej na odcinkach bardziej oddalonych od podstawy, a wierzchołek jest bardzo ostry. Umożliwia to zmniejszenie skoku, a także ograniczenie masy i wibracji.

Oprócz tego stożek o kształcie parabolicznym (stożek paraboliczny) jest stosowany w częściach służących do zmniejszania oporu aero(hydro)dynamicznego, takich jak rury i korpusy samolotów. W częściach takich jak sworznie, które są używane do łączenia innych części, stosowany jest stożek odwrócony. Stożek odwrócony ma kształt, który jest odwróceniem zwykłego stożka, a jego wierzchołek jest grubszy niż podstawa.

Obliczanie kąta stożka

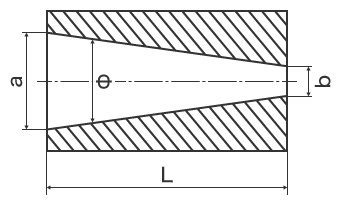

Na rysunkach rozmiar stożka jest zwykle oznaczany współczynnikiem stożka. Jednak w przypadku wykonywania obróbek przy użyciu tokarki może być wymagana wartość kąta stożka.

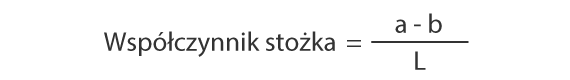

Współczynnik stożka

Jest to stosunek wymiaru grubego końca do wymiaru cienkiego końca. Przykładowo, gdy współczynnik stożka wynosi 3:100, średnica staje się cieńsza o 3 mm na odcinku 100 mm.

- a

- Średnica po większej stronie

- b

- Średnica po mniejszej stronie

- L

- Długość

- Φ

- Kąt stożka

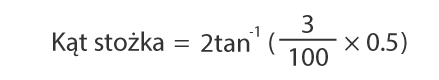

Kąt stożka

Kąt stożka można obliczyć, korzystając z poniższego wzoru.

Przykładowo, jeśli współczynnik stożka określony na rysunku wynosi 3/100, kąt stożka można obliczyć w sposób pokazany poniżej.

Sposoby produkcji stożków

Stożki tworzy się przy użyciu tokarki lub prasy. W przypadku tłoczenia na prasach stożek jest tworzony podczas przygotowywania matrycy, a następnie kształt ten jest „wytłaczany” w materiale. W przypadku tokarki obróbkę wykonuje się przez regulację kąta uchwytu wkładki. Pokażemy tu, w jaki sposób jest tworzony stożek przy użyciu tokarki.

Tokarka to obrabiarka, która usuwa materiał podczas jego obracania. Wkładkę bądź specjalistyczne narzędzie skrawające przykłada się do powierzchni przedmiotu, podczas gdy jest on obracany, a materiał jest usuwany po obwodzie. Ponieważ skrawanie jest wykonywane podczas obracania obrabianego przedmiotu, metoda ta jest odpowiednia do obróbki stożków, których średnica staje się cieńsza w kierunku wierzchołka. W przypadku tokarki kąt stożkowanego frezu walcowo-czołowego jest określany jako 1/2 kąta stożka. 1/2 kąta stożka równa jest kątowi nachylenia.

(1) Obróć tokarkę i wyreguluj kąt.

↓

(2) Posługując się uchwytem tokarki, wykonaj skrawanie.

↓

(3) Po wykonaniu skrawania do końca powróć aż do zwolnienia końcówki narzędziowej.

↓

(4) Powtarzaj procedurę aż do osiągnięcia żądanego kształtu.

W przypadku użycia tokarki o wysokiej precyzji możliwa jest bardzo dokładna obróbka stożków rzędu mikrometrów. W związku z tym do kontroli jakości potrzebne są bardzo dokładne przyrządy pomiarowe.

Problemy z konwencjonalnym pomiarem stożków

Niezwykle ważne jest potwierdzenie, czy wymiary i kształty wykonywane przez stożkowanie przy użyciu obróbki skrawaniem mieszczą się w granicach tolerancji. W szczególności ze względu na to, że zwężający się stożek jest kształtem trójwymiarowym, konieczne są wysoka dokładność i ilościowe pomiary 3D. Jednak gdy stosowane są konwencjonalne projektory analogowe, systemy pomiaru profilu i mierniki stożka, mogą wystąpić różne problemy. Mogą one obejmować trudności z uzyskiwaniem dokładnego pomiaru i odchylenia w mierzonych wartościach.

Problemy z pomiarem stożków za pomocą projektora analogowego

Projektor analogowy jest rodzajem optycznego przyrządu pomiarowego o zasadzie pomiaru podobnej jak w mikroskopie optycznym. Przedmiot jest umieszczany na stoliku urządzenia, a przyrząd pomiarowy emituje światło spod spodu, wyświetlając jego profil na ekranie. Niektóre duże projektory analogowe mają ekrany o średnicy ponad jednego metra. W przypadku części z zagłębionymi stożkami nie można zwizualizować profilu za pomocą tej metody bez wcześniejszego przecięcia próbki.

Ta metoda pomiaru wiąże się z poniższymi problemami.

- Przy zwykłym obiektywie projektora analogowego wyraźna jest tylko część obiektu jest w polu ostrości. Z tego powodu konieczne jest ręczne precyzyjne ustawienie ostrości w każdym punkcie pomiarowym. Przykładowo jeśli obiekt jest okrągłym stożkiem, konieczne jest precyzyjne wyregulowanie ostrości w każdym miejscu przeprowadzania pomiaru. Powoduje to nie tylko problem błędu pomiaru, gdy pozycja ostrości różni się w zależności od operatora, ale także problem dłuższego czasu wymaganego do dostosowania ostrości podczas pomiaru większej liczby miejsc. Konieczne może być również przecięcie obiektu w celu zmierzenia kształtu przekroju.

- Porównując kształty, należy wzrokowo sprawdzić różnice przez nałożenie na rzut rysunku w powiększeniu 10x. Różnic między rzutowanymi wymiarami a rysunkiem nie można uzyskiwać w formie liczbowej, a kształt profilu trzeba przenieść z użyciem kalki, co utrudnia przechowywanie i porównywanie danych.

Wiąże się to z szeregiem poważnych problemów. Nie wszyscy operatorzy w zakładzie potrafią dokładnie mierzyć kształty. Występują również miejsca, których nie można zmierzyć, i może być konieczne przecięcie obiektu.

Problemy z pomiarem stożków za pomocą systemu pomiaru profilu

System pomiaru profilu mierzy i rejestruje profil obiektu przez śledzenie jego powierzchni za pomocą rysika. W ostatnich latach opracowano systemy pomiaru profilu wykorzystujące laser zamiast rysika, które umożliwiają pomiar złożonych kształtów przez bezkontaktowe śledzenie profilu. Niektóre modele są nawet w stanie wykonywać pomiar zarówno górnych, jak i dolnych powierzchni.

System pomiaru profilu musi wyznaczać dokładną linię pomiarową w kierunku prostopadłym w odniesieniu do kształtu stożka docelowego.

Wiąże się to z poniższymi problemami.

- Prace pomiarowe wymagają dużo czasu, w tym na przymocowanie próbki do jigu i wypoziomowanie. Wiedza i umiejętności związane z użytkowaniem systemów pomiaru profilu wymagane są również do dokładnego wypoziomowania obiektu.

- Rysik systemu pomiaru profilu porusza się w górę i w dół po łuku wyśrodkowanym na punkcie podparcia ramienia, a jego końcówka porusza się również po osi X. Powoduje to błąd w danych osi X.

- Śledzenie oczekiwanej linii za pomocą rysika jest niezwykle trudnym zadaniem, a nawet niewielkie przesunięcie rysika powoduje błąd w mierzonych wartościach.

Rozwiązanie problemów z pomiarem stożków

Przegląd problemów z konwencjonalnymi przyrządami pomiarowymi pokazuje, że występuje pewien punkt wspólny. Jest to fakt, że pomiar trójwymiarowego obiektu lub obszaru odbywa się za pomocą kontaktu punktowego i liniowego.

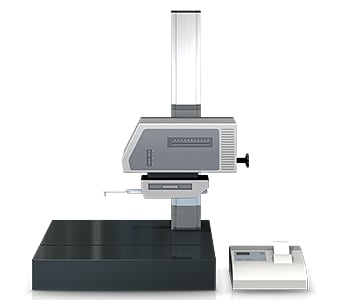

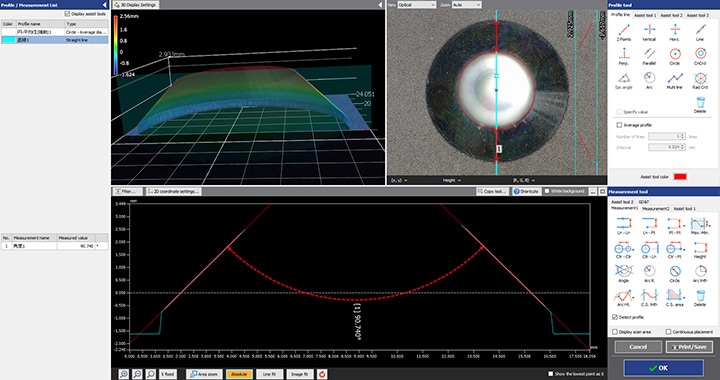

Aby rozwiązać te problemy pomiarowe, firma KEYENCE opracowała optyczny profilograf 3D ze sterowaniem jednym przyciskiem serii VR. Urządzenie serii VR dokładnie rejestruje kształt 3D całej powierzchni docelowej bez kontaktu z obiektem. Mierzy również trójwymiarowy kształt obiektu umieszczonego na stoliku urządzenia przez skanowanie 3D wykonywane z wysoką dokładnością w ciągu zaledwie sekundy. Umożliwia natychmiastowy ilościowy pomiar bez odchyleń w wynikach pomiaru. Poniżej wyjaśniono kilka konkretnych przykładowych korzyści.

Korzyść nr 1: pomiar bez przecinania obiektu

Ponieważ sonda nie jest w stanie dosięgnąć do samego dna, trudno jest za pomocą kontaktowego przyrządu pomiarowego mierzyć obiekty z małym skokiem i występującymi wgłębieniami, takie jak narzędzia z ostrzem i żebra radiatora.

Urządzenia serii VR mogą mierzyć stożki i inne kształty za pomocą wirtualnego przekroju obiektu, natomiast wcześniej wymagało to rzeczywistego przecięcia obiektu. Nawet obiekty z zagłębieniami mogą być mierzone bez ich niszczenia.

Użytkownicy mogą również tworzyć szablony dla często mierzonych przedmiotów w celu usprawnienia procesu pomiarowego i szybkiej analizy wielu części.

Korzyść nr 2: pomiar dużego obszaru o wymiarach do 300 mm × 150 mm

Pomiar można wykonać, po prostu umieszczając obiekt na stoliku urządzenia i naciskając przycisk. Nie jest konieczne ścisłe pozycjonowanie ani inne przygotowania. Urządzenia serii VR mogą wyodrębniać cechy obiektu i automatycznie dostosowywać ustawienie części. Umożliwia to wykonywanie bardzo dokładnych pomiarów przez operatorów, którzy nie mają wiedzy ani doświadczenia związanego z przyrządami pomiarowymi.

Podsumowanie: znaczna poprawa i wyższa wydajność przy pomiarze stożków

Urządzenia serii VR rozwiązują problemy, z którymi borykają się konwencjonalne przyrządy pomiarowe, natychmiastowo mierząc trójwymiarowe obiekty za pomocą wysoce precyzyjnego, bezkontaktowego skanowania 3D.

- Pomiar przekrojów bez przecinania obiektu.

- Eliminuje odchylenia wynikające z czynnika ludzkiego, umożliwiając prawdziwy pomiar ilościowy.

- Aby wykonać pomiar, wystarczy umieścić obiekt na stoliku i nacisnąć przycisk. Nie jest potrzebne dokładne pozycjonowanie ani inne przygotowania. Eliminuje to konieczność przydzielania wyspecjalizowanego operatora do prac pomiarowych.

- Kształty 3D mogą być łatwo mierzone przy dużych prędkościach z wysoką dokładnością. Umożliwia to pomiar dużej liczby obiektów w krótkim czasie, pomagając poprawić jakość.

System umożliwia również porównywanie z wcześniejszymi pomiarami 3D i danymi CAD, a także zapewnia łatwą analizę danych, takich jak rozkład w granicach tolerancji. Może być skutecznie wykorzystywany do szerokiego zakresu celów, w tym rozwoju produktu, analizy trendów produkcyjnych i kontroli pobierania próbek.