Metoda natychmiastowego i dokładnego pomiaru tekstury powierzchni

Wzorzec ułożenia naturalnych słojów drewna lub skóry w porównaniu z wzorcem na powierzchni metalu, tworzyw sztucznych, szkła, kamienia lub innych materiałów nosi nazwę tekstury powierzchni. Oprócz wysokiej jakości charakteru i wartości dodanej teksturę powierzchni dodaje się również w celu poprawienia trwałości i bezpieczeństwa. Jest ona stosowana w wielu produktach, w tym w urządzeniach biurowych takich jak komputery i drukarki, deski rozdzielcze w samochodach, telefony komórkowe oraz domowe konsole do gier wideo.

Tutaj wyjaśnimy zasady, kluczowe aspekty oraz inne informacje podstawowe dotyczące produkcji form do teksturowania. Omówimy typowe problemy z ich pomiarem oraz potencjalne rozwiązania tych problemów.

- Tekstura powierzchni

- Zasady produkcji form do teksturowania powierzchni

- Kluczowe aspekty teksturowania powierzchni

- Problemy z konwencjonalnymi pomiarami tekstury powierzchni

- Rozwiązanie problemów z pomiarem tekstury powierzchni

- Podsumowanie: znaczna poprawa i wyższa wydajność w trudnych przypadkach pomiaru tekstury powierzchni

Tekstura powierzchni

Prawdopodobnie termin „tekstura powierzchni” w opisie powierzchni skóry jest Ci znany. Teksturowanie powierzchni nadaje powierzchni produktu wzorzec naturalnych słojów drewna, skóry lub matu. Może on wydłużyć żywotność produktu, poprawić jego wygląd i zapewnić wysokiej jakości charakter.

Proces stosowania tekstury podczas produkcji jest nazywany teksturowaniem powierzchni. Jest także określany jako wykończenie satynowe lub wytrawianie. Tekstury te można tworzyć przy użyciu form (wnęka lub rdzeń) obrabianymi z wzorcem tekstury na nich. Wzorzec ten jest następnie przenoszony na powierzchnię produktu podczas formowania, wytrawiania chemicznego z wykorzystaniem środków chemicznych do rozpuszczenia metalu i piaskowania.

Zasady produkcji form do teksturowania powierzchni

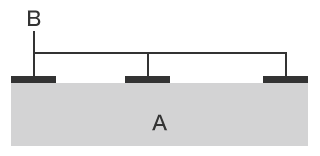

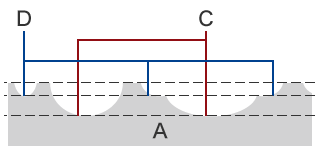

Tekstura powierzchni jest wytwarzania przez przeniesienie obrobionego wzorca w formie teksturowanej na produkt. Z tego powodu forma teksturowana musi być drobiazgowo obrabiana, aby jak najwierniej odtworzyć teksturę, która ma charakter trójwymiarowy. Wykonuje się to przez powtarzanie procesów przenoszenia i wytrawiania. Podstawy przetwarzania są takie same bez względu na odtwarzany wzorzec. Proces ten wyjaśniono z wykorzystaniem poniższych ilustracji przekrojowych.

-

Pierwsze przeniesienie

-

Pierwsze wytrawianie

- A

- Forma

- B

- Tusz odporny na kwasy

- C

- Metal w częściach, gdzie nie stosuje się tuszu odpornego na kwas, jest erodowany i usuwany.

-

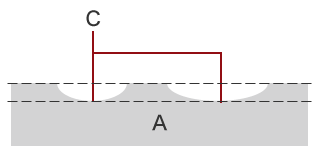

Drugie przeniesienie

-

Drugie wytrawianie

- A

- Forma

- B

- Tusz odporny na kwasy

- C

- Część usunięta przy pierwszym wytrawianiu staje się jeszcze głębsza.

- D

- Część usunięta przy drugim wytrawianiu

-

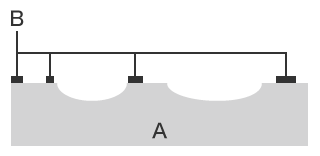

Trzecie przeniesienie

-

Trzecie wytrawianie

- A

- Forma

- B

- Tusz odporny na kwasy

- C

- Część nowo usunięta przy trzecim wytrawianiu

W ten sposób ciągłe przenoszenie i wytrawianie tworzy formę teksturowania o bardzo wyrazistej teksturze, która ma charakter trójwymiarowy. Proces może być wykonywany raz dla pojedynczego wzorca tekstury bądź może być powtarzany dziesięć razy lub więcej w przypadku złożonego wzorca.

W teksturowaniu powierzchni prawie 80% całego procesu to prace ręczne. W szczególności przenoszenie wymaga technik rzemieślniczych i wielu godzin żmudnej pracy człowieka.

Kluczowe aspekty teksturowania powierzchni

W większości przypadków teksturowanie powierzchni odbywa się po zakończeniu obróbki skrawaniem i polerowania. Z tego powodu konieczność poprawek lub występująca wada, której nie można skorygować, może mieć poważny niekorzystny wpływ na harmonogram produkcji. Dlatego można zrozumieć, że teksturowanie powierzchni jest końcowym procesem, który niesie ze sobą bardzo duże ryzyko.

Poniżej podano kluczowe aspekty wymagające uwagi w prawidłowym teksturowaniu powierzchni, aby zredukować ryzyko występowania wad.

Polerowanie powierzchni formy papierem ściernym lub ziarnami ściernymi.

Należy całkowicie usunąć mikropęknięcia w formie oraz na obrobionej warstwie powierzchni.

Zapobieganie wadom spowodowanym materiałem formy.

Do wykonania formy należy wybrać materiał stalowy o niskim ryzyku wad materiałowych, takich jak puste przestrzenie (pęcherzyki), nieczystości lub węgliki.

W przypadku obróbki cieplnej materiałów stalowych należy się upewnić, że kierunek cięcia i kierunek toczenia są w miarę możliwości takie same.

Jeśli kierunki nie są takie same, mogą wystąpić nierówności uniemożliwiające utworzenie jednolitej tekstury. Ponadto ważne jest, aby teksturowanie nie było stosowane w miejscach, gdzie przeprowadzono naprawy spawalnicze.

Należy zwracać uwagę na kąt zbieżności i grubość.

Należy ustawić największe możliwe kąty zbieżności. Jeśli przetwarzane są boki formy, należy również zwiększyć grubość formowanego produktu, aby celowo zwiększyć kurczenie. W miarę możliwości należy kontrolować temperaturę powierzchni formy z wykorzystaniem konstrukcji chłodzącej i nagrzewnicy z wkładami.

Potencjalnie jest również możliwa poprawa jakości przez zmianę procesu i wykonanie obróbki skrawaniem po teksturowaniu powierzchni. Ostateczny wygląd tekstury powierzchni zmienia się wizualnie odpowiednio do takich czynników jak typ materiału formowania, kolor i zawartość włókna szklanego. Z tego powodu należy zapoznać się z poprzednimi danymi i wybrać odpowiednio typ tekstury, głębokość oraz inne charakterystyki.

Problemy z konwencjonalnymi pomiarami tekstury powierzchni

Dzięki teksturze powierzchni głębokość, wysokość i kształt wzorca będą mieć duży wpływ na jakość produktu. Wady tekstury powierzchni mają wpływ nie tylko na wygląd i charakter. W przypadku tekstury powierzchni do zapobiegania poślizgom wady mogą wpłynąć na bezpieczeństwo i ogólną przyczepność części. W przypadku tekstury przeznaczonej do zasłaniania skaz powierzchni wady mogą wpłynąć na produktywność. Z tego powodu konieczny jest pomiar i kontrola, aby potwierdzić, że tekstura na całej powierzchni jest zgodna z zamierzeniem.

Konwencjonalnie do pomiarów tekstury i kwantyfikacji stosowane są mikroskopy oraz mierniki chropowatości. Te metody pomiaru wiążą się jednak z pewnymi typowymi problemami.

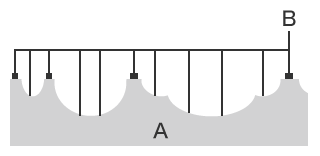

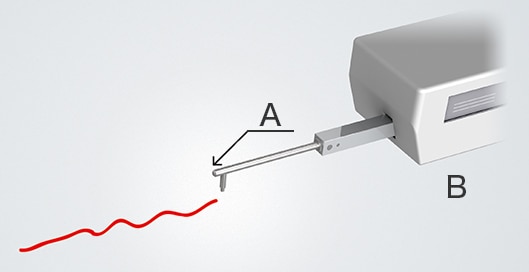

Problemy z pomiarem tekstury powierzchni za pomocą miernika chropowatości lub czujnika przemieszczenia

Podczas pomiaru chropowatości powierzchni za pomocą miernika chropowatości pomiar w kierunku wysokości jest ograniczony tylko do punktów lub linii. W rezultacie konieczne jest zwiększenie liczby punktów pomiarowych w celu dokładnej identyfikacji kształtu. Czas potrzebny do wykonania pomiaru przez przesuwanie sondy lub rysika wzrasta proporcjonalnie do liczby miejsc pomiarowych. Ponadto ze względu na konieczność korygowania pozycji po zainstalowaniu obiektu zmierzone wartości nie są wiarygodne, ponieważ punkty pomiaru różnią się w zależności od operatora.

- A

- Sonda

- B

- Detektor

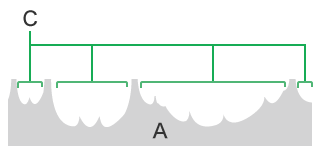

Problemy z pomiarem tekstury powierzchni za pomocą mikroskopu

W przeciwieństwie do mierników chropowatości mikroskopy umożliwiają rejestrację informacji o „powierzchni”. Szerokość rowka można zmierzyć przez określenie zakresu ruchu stolika urządzenia, a głębokość — przez określenie zakresu zmiany ostrości.

Jednocześnie pomiary zależą od ludzkiego oka co powoduje niespójność z powodu różnic w ocenie przez operatorów. Dodatkowym problemem jest fakt, że mikroskopy oryginalnie nie są przeznaczone do pomiarów. Może nie być możliwe ilościowe określenie wyników albo wiarygodność określonych ilościowo wartości pomiarowych może być niska.

Rozwiązanie problemów z pomiarem tekstury powierzchni

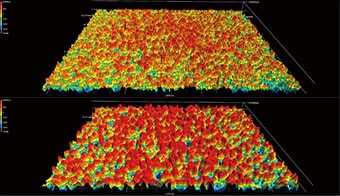

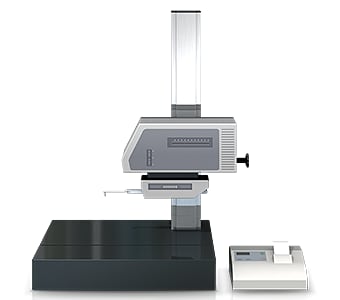

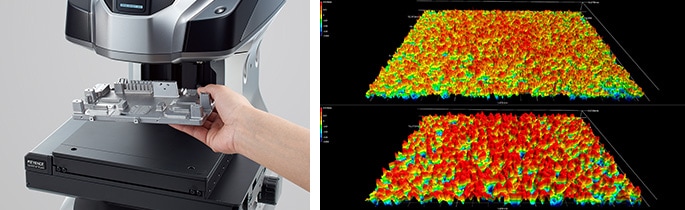

Narzędzia pomiarowe stosowane tradycyjnie do analizowania tekstury powierzchni napotykają problemy z pomiarem trójwymiarowych obiektów i obszarów. Pomiary te są wykonywane przez kontakt punktowy lub liniowy, co przekłada się na niewielką wiarygodność. Aby rozwiązać te problemy pomiarowe, firma KEYENCE opracowała optyczny profilograf 3D ze sterowaniem jednym przyciskiem serii VR.

Urządzenie serii VR dokładnie rejestruje kształt 3D całej powierzchni bez kontaktu z obiektem. Mierzy również kształt 3D przez skanowanie obiektu umieszczonego na stoliku z wysoką dokładnością w ciągu zaledwie sekundy. Może wykonywać pomiary natychmiastowe i ilościowe. W tej sekcji przedstawiono kilka konkretnych zalet serii VR.

Korzyść nr 1: możliwość pomiaru szerokiego obszaru o wymiarach do 200 mm × 100 mm.

Pomiar można wykonać, umieszczając obiekt na stoliku i naciskając przycisk. Nie jest konieczne ścisłe pozycjonowanie ani inne przygotowania. Pomaga zapewnić, że wszyscy operatorzy, niezależnie od poziomu umiejętności, będą w stanie uzyskać dokładne i powtarzalne wyniki.

W przeciwieństwie do konwencjonalnych przyrządów pomiarowych seria VR umożliwia łatwe mierzenie parametrów wysokości tekstury powierzchni na dużym obszarze, co wcześniej było zadaniem czaso- i pracochłonnym. W zestawie znajdują się również narzędzia oprogramowania, które umożliwiają łatwe wykonywanie różnych pomiarów. Dzięki temu nawet operator, który nie jest zaznajomiony z zasadami pomiarów, może wykonać analizę w łatwy i natychmiastowy sposób. Eliminuje to konieczność przydzielania wyspecjalizowanego operatora do narzędzia.

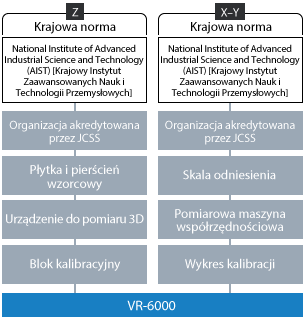

Korzyść nr 2: system pomiarowy zapewnia identyfikowalność.

Urządzenie serii VR to bezkontaktowa współrzędnościowa maszyna pomiarowa, która zapewnia identyfikowalność zgodną z normami krajowymi. Wydajność systemu jest gwarantowana zarówno pod względem dokładności, jak i powtarzalności, zapewniając wysoce wiarygodne wyniki, którym można zaufać. Certyfikaty kalibracji są w standardzie z jednostką główną i płytą kalibracyjną.

Wzorzec kalibracyjny zawierający raport z kontroli i certyfikat kalibracji również jest w standardzie. Wzorzec powiązany jest ze skalą referencyjną używaną przez laboratoria certyfikujące JCSS. W efekcie każdy użytkownik może łatwo i dokładnie wykonać kalibrację na miejscu bez konieczności wzywania technika na pomoc.

Podsumowanie: znaczna poprawa i wyższa wydajność w trudnych przypadkach pomiaru tekstury powierzchni

Urządzenie serii VR umożliwia dokładny i natychmiastowy pomiar kształtów obiektów 3D przez szybkie i bezkontaktowe skanowanie. Nawet trudne pomiary, takie jak wysokość i chropowatość tekstury powierzchni, można wykonać w ciągu zaledwie sekundy. Seria VR może pomóc rozwiązać wiele problemów, jakie występują w konwencjonalnych urządzeniach pomiarowych.

- Ponieważ mierzona jest cała powierzchnia, seria VR może z łatwością mierzyć teksturę powierzchni na dużym obszarze. Może również mierzyć poszczególne parametry chropowatości.

- Eliminuje to zmienność wynikającą z czynnika ludzkiego, umożliwiając prawdziwy pomiar ilościowy.

- Aby wykonać pomiar, wystarczy umieścić obiekt na stoliku i nacisnąć przycisk. Nie jest potrzebne pozycjonowanie ani inne przygotowania. Eliminuje to konieczność przydzielania wyspecjalizowanego operatora do prac pomiarowych.

- Kształty 3D mogą być łatwo mierzone przy dużych prędkościach z wysoką dokładnością. Umożliwia to pomiar dużej liczby obiektów w krótkim czasie, pomagając poprawić jakość.

System ten umożliwia również porównanie poszczególnych części oraz porównanie CAD do części. Użytkownicy mogą też łatwo przeprowadzać analizę danych oraz przypisywać tolerancje, aby uzyskać jednoznaczne wyniki zatwierdzenia/odrzucenia. Może być skutecznie wykorzystywany do szerokiego zakresu celów, w tym rozwoju produktu, analizy trendów produkcyjnych i kontroli pobierania próbek.