Rozwiązanie problemów z pomiarem grubości zębów kół zębatych

Podobnie jak śruby i sprężyny, koła zębate są elementami używanymi w ogromnej liczbie produktów. W zależności od zastosowania używa się kół zębatych o różnych średnicach i kształtach oraz wykonanych z różnych materiałów. Koła zębate wykonują rozmaite funkcje i są używane nie tylko do zazębiania kół zębatych z kołami zębatymi, ale również z wałami, krzywkami i innymi elementami. Wszystkie koła zębate są produkowane z zachowaniem wysokiej precyzji.

Wraz z upływem czasu i w wyniku zużycia ulegają one jednak odkształceniu. Szczególnie istotna jest grubość zęba, która wpływa zarówno na wytrzymałość koła zębatego, jak i na jego ruch.

Na tej stronie przedstawiono podstawowe informacje, takie jak nazwy części kół zębatych, koncepcję wytrzymałości oraz metody pomiaru grubości zębów. Ponadto przedstawiono rozwiązanie dotyczące pomiaru grubości zębów, który w przeszłości był wyjątkowo trudny, nieprecyzyjny oraz czaso- i pracochłonny.

- Grubość zębów kół zębatych

- Przyczyny zmian grubości zębów kół zębatych

- Problemy z konwencjonalnym pomiarem grubości zębów kół zębatych

- Rozwiązanie problemów z pomiarem grubości zębów kół zębatych

- Podsumowanie: znaczna poprawa i wyższa wydajność w przypadku pomiaru trudniejszych przypadków grubości zębów kół zębatych

Grubość zębów kół zębatych

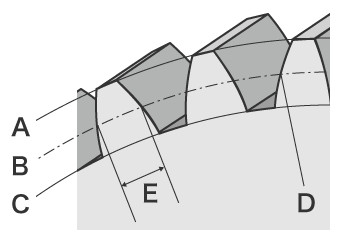

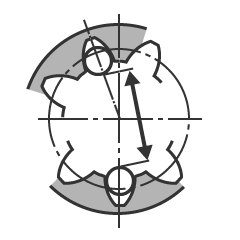

- A

- Koło głów

- B

- Okrąg toczny

- C

- Koło podstaw

- D

- Biegun zazębienia

- E

- Grubość zęba

Grubość zęba to grubość pojedynczego zęba na okręgu tocznym. Wyjaśniono ją na przykładzie koła zębatego czołowego — najczęściej stosowanego typu koła zębatego. Budowę koła zębatego czołowego przedstawiono na ilustracji.

Przyczyny zmian grubości zębów kół zębatych

Obciążenie zginające (moment zginający), nacisk powierzchniowy i obciążenie ściskające są wywierane na zęby obracającego się koła zębatego. Gdy ząb zazębia się z innym elementem, na powierzchni zęba występuje tarcie, które powoduje zużycie. Gdy grubość zęba ulega zmianie wskutek odkształcenia lub zużycia, luz zwiększa się i może stanowić przyczynę hałasu, drgań lub innych problemów. W kontekście stosowania kół zębatych należy uwzględniać obciążenia i zużycie. Jeżeli twardość jest duża, a ryzyko uszkodzenia wskutek pochylania jest niskie, wytrzymałość koła zębatego wyznacza się na podstawie obciążenia zginającego (momentu zginającego). Jeżeli twardość jest mała lub jeżeli koło zębate jest eksploatowane przez długi czas, wytrzymałość wyznacza się na podstawie wytrzymałości powierzchni zębów.

Zmiany grubości zębów kół zębatych wynikające z obciążenia zginającego (momentu zginającego)

Na zęby kół zębatych wywierane jest duże obciążenie, nazywane „obciążeniem zginającym”. Jest to obciążenie wywierane na pojedynczy ząb. Jeżeli obciążenie zginające jest większe niż wytrzymałość powierzchni zęba koła zębatego, ząb ulega odkształceniu.

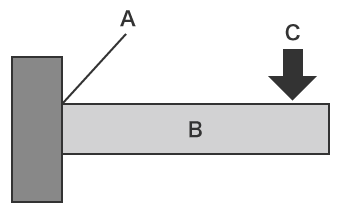

Obciążenie wywierane na ząb koła zębatego można zrozumieć, posługując się „teorią belki” z dziedziny mechaniki materiałów. W przypadku belki wspornikowej przy jej nasadzie występuje spiętrzenie naprężeń, powodując znaczne obciążenie. W odniesieniu do koła zębatego ząb można uznać za belkę wspornikową, a obciążenie wywierane na nasadę belki może być obciążeniem zginającym.

- A

- Stała

- B

- Belka

- C

- Obciążenie

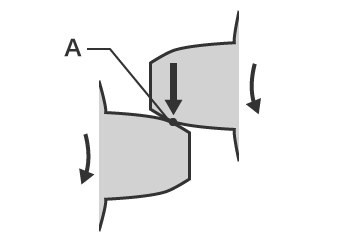

- A

- Biegun zazębienia

Obciążenie zginające można obliczyć, korzystając z poniższego wzoru.

M = F × l = σ × Z

- M

- Obciążenie zginające

- F

- Obciążenie

- l

- Całkowita długość zęba

- σ

- Maksymalne naprężenie zginające

- Z

- Moduł przekroju

Moduł przekroju to wartość pola powierzchni zęba podzielona przez sześć. Maksymalne naprężenie zginające to iloraz obciążenia zginającego i modułu przekroju. Ponieważ kształty kół zębatych są złożone, dokładne obliczenie wytrzymałości nie jest prostym zadaniem. Dodatkowo podczas obliczeń należy uwzględniać zmiany obciążenia wynikające z warunków użytkowania.

Wytrzymałość powierzchni zęba

Wytrzymałość powierzchni zęba to wartość graniczna nacisku, którą powierzchnia zęba jest w stanie wytrzymać. Koła zębate stykają się ze sobą w biegunach zazębienia w celu przekazywania siły obrotowej. Gdy koła zębate stykają się sobą, każdy ząb jest wielokrotnie narażony na działanie dużej siły, a na powierzchni zębów pojawiają się ślady zużycia lub zarysowania. Niewielkie pęknięcia mogą powodować uszkodzenia nazywane wżerami korozyjnymi.

Aby zapobiegać tego typu problemom, należy obliczyć wytrzymałość na podstawie naprężeń, nazywanych maksymalnymi naprężeniami stykowymi Hertza*, które powstają w wyniku odkształcenia powierzchni styku, oraz uzyskać z wyprzedzeniem wytrzymałość powierzchni zębów dla kół zębatych, które będą używane.

* Jest to maksymalne naprężenie wywierane na sprężyste części styku dwóch obiektów, takich jak jedna powierzchnia kulista i inna powierzchnia kulista, jedna powierzchnia walcowa i inna powierzchnia walcowa, czy powierzchnia kulista i powierzchnia płaska.

Zmiany grubości zębów kół zębatych wskutek zużycia

Gdy tarcie o inną część, która zazębia się z zębami koła zębatego, zwiększa się i pojawiają się ślady zużycia, grubość zębów zmniejsza się, a luz się zwiększa. Gdy poziom zużycia wzrasta jeszcze bardziej, olej smarowy staje się poważnie zanieczyszczony. Wzrastają hałas i drgania, a także temperatura kół zębatych. Przyczyny takiego zużycia są następujące:

- Niedostateczna wytrzymałość koła zębatego (wytrzymałość powierzchni zęba)

- Wada montażu

- Odkształcenie koła zębatego, wału lub innej części

- Wady spowodowane olejem smarowym

Zużycie koła zębatego obejmuje następujące aspekty:

- Polerowanie

- Polega na usuwaniu drobnych nierówności z powierzchni zębów, dzięki czemu są one gładkie jak lustro.

- Zużycie ścierne

- Polega na powstawaniu nieregularnych liniowych rowków zgodnych z kierunkiem przesuwu na powierzchni zębów, które tworzą ślady ścierania.

- Zarysowanie

- Rodzaj zużycia ściernego. Polega na powstawaniu liniowych rowków, a powierzchnia zęba wygląda tak, jakby została wykopana widłami.

- Zatarcie

- Powierzchnia zęba jest naprzemiennie narażona na zgrzewanie i zdzieranie, co skutkuje pogorszeniem jej stanu.

Problemy z konwencjonalnym pomiarem grubości zębów kół zębatych

Konwencjonalne metody pomiaru grubości zębów obejmują pomiar grubości wzdłuż cięciwy koła pomiarowego, pomiar rozstawu zębów oraz pomiar przy użyciu wałeczków mierniczych. Wszystkie te pomiary wykonuje się narzędziami ręcznymi. Używa się ponadto systemów pomiaru profilu i systemów pomiaru kół zębatych. Każdy pomiar wymaga jednak odpowiednich umiejętności i czasu, nawet w przypadku koła zębatego czołowego, którego pomiar jest najłatwiejszy. Ponadto pomiar kół zębatych o złożonych kształtach, takich jak koła zębate walcowe skośne czy koła zębate stożkowe, jest skrajnie trudny.

Pomiar grubości kół zębatych za pomocą narzędzi ręcznych

Konwencjonalne metody pomiaru grubości zębów z wykorzystaniem narzędzi ręcznych obejmują pomiar rozstawu zębów i pomiar przy użyciu wałeczków mierniczych (wałeczkowy).

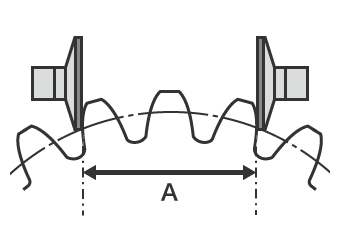

- A

- Rozstaw zębów

- Pomiar rozstawu zębów

- Jest to najczęściej stosowana metoda pomiaru grubości zębów. Określoną liczbę zębów trzyma się między końcówkami narzędzi pomiarowych, takich jak mikrometr, w celu zmierzenia długości i obliczenia grubości badanych zębów. Wartość zmierzona może się różnić w zależności od warunków styku narzędzia pomiarowego. Ponieważ skok i kształt zębów mogą wywierać wpływ na pomiar, trzeba wykonywać wiele pomiarów dookoła całego obrzeża koła zębatego, co jest czasochłonne.

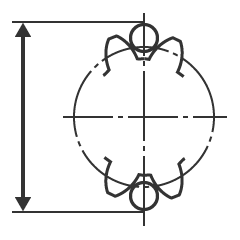

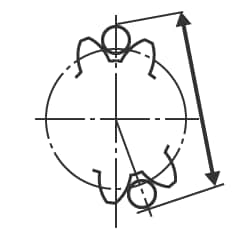

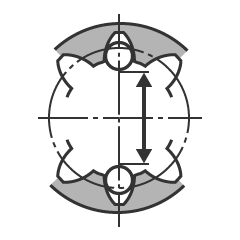

- Pomiar przy użyciu wałeczków mierniczych

- Ta metoda pomiaru grubości zębów jest też nazywana „pomiarem wałeczkowym”. Może służyć do pomiaru grubości zębów zarówno zewnętrznych, jak i wewnętrznych kół zębatych. Podczas pomiaru wałeczki miernicze umieszcza się naprzeciwko rowków zębów (gdy liczba zębów jest parzysta) lub naprzeciwko rowków zębów z przesunięciem poprzecznym o 180/z (°) (gdy liczba zębów jest nieparzysta). Grubość zębów zewnętrznego koła zębatego wyznacza się, mierząc średnicę zewnętrzną (wymiar obejmujący wałeczki miernicze). Grubość zębów wewnętrznego koła zębatego wyznacza się, mierząc średnicę wewnętrzną (średnicę między wałeczkami mierniczymi).

Problemy z pomiarem grubości zębów kół zębatych za pomocą systemu pomiaru profilu

System pomiaru profilu mierzy i rejestruje profil obiektu przez śledzenie jego powierzchni za pomocą rysika. W ostatnich latach opracowano systemy pomiaru profilu wykorzystujące laser zamiast rysika, które umożliwiają pomiar skomplikowanych kształtów przez bezkontaktowe śledzenie profilu. Niektóre modele są nawet w stanie wykonywać pomiar zarówno górnych, jak i dolnych powierzchni.

W przypadku systemu pomiaru profilu konieczne jest jednak uzyskanie dokładnych linii pomiarowych dla zębów kół zębatych.

Wiąże się to z następującymi problemami:

- Prace pomiarowe wymagają dużo czasu, w tym na przymocowanie próbki do jigu i wypoziomowanie. Wiedza i umiejętności związane z użytkowaniem systemów pomiaru profilu wymagane są również do dokładnego wypoziomowania obiektu.

- Rysik systemu pomiaru profilu porusza się w górę i w dół po łuku wyśrodkowanym w punkcie podparcia ramienia rysika. Końcówka rysika porusza się również w kierunku osi X, powodując błąd w danych osi X.

- Śledzenie oczekiwanej linii za pomocą rysika jest niezwykle trudnym zadaniem, a nawet niewielkie przesunięcie rysika powoduje błąd w mierzonych wartościach.

- Trudno jest również zwiększyć liczbę obiektów docelowych ze względu na potrzebę wskazania konkretnych miejsc do pomiaru.

- Można zmierzyć tylko część obiektu, a ocena całej powierzchni jest niemożliwa.

Rozwiązanie problemów z pomiarem grubości zębów kół zębatych

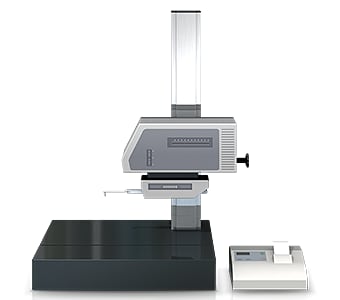

Przyrządy pomiarowe, które są zwykle używane do pomiaru grubości zębów kół zębatych, wiążą się z takimi problemami jak długi czas wymagany do umieszczenia obiektu oraz fakt, że pomiar trójwymiarowych obiektów i obszarów odbywa się za pomocą styku punktowego lub liniowego. Aby rozwiązać te problemy pomiarowe, firma KEYENCE opracowała optyczny profilograf 3D ze sterowaniem jednym przyciskiem serii VR.

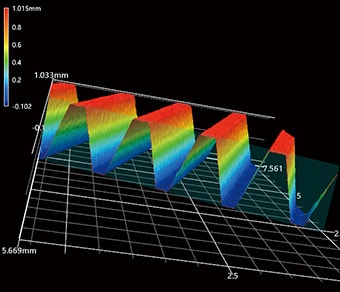

Urządzenie serii VR dokładnie rejestruje kształt 3D całej powierzchni docelowej bez kontaktu z obiektem. Mierzy również trójwymiarowy kształt obiektu umieszczonego na stoliku urządzenia przez skanowanie 3D wykonywane z wysoką dokładnością w ciągu zaledwie sekundy. Umożliwia natychmiastowy i ilościowy pomiar bez błędów w wynikach pomiaru. W tej sekcji przedstawiono kilka konkretnych zalet serii VR.

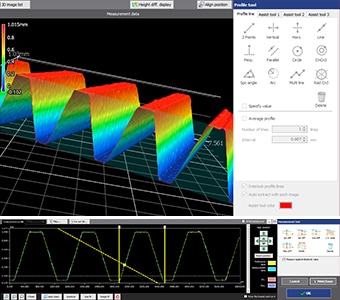

Korzyść nr 1: brak zmienności

Do dokładnego wykreślania prostopadłych linii profili na ekranie komputera w dowolnym miejscu docelowym w obrębie danych zeskanowanego trójwymiarowego kształtu można używać wielu narzędzi pomocniczych. Eliminuje to zmienność wyników pomiarów. Na przykład gdy używa się narzędzia do osi powierzchni walcowej, linię pomiaru na kole zębatym można wyznaczyć łatwo, dokładnie i bez odchyleń.

Po zeskanowaniu obrabianego przedmiotu jego profil (przekrój poprzeczny) może być również mierzony w miejscach innych niż użyte w poprzednim pomiarze. Eliminuje to konieczność ponownego ustawiania i pomiaru tego samego obiektu oraz umożliwia porównywanie z danymi historycznymi.

Szeroka gama narzędzi pomocniczych umożliwia prostą i intuicyjną konfigurację oczekiwanych warunków pomiarowych. Oprócz łatwej konfiguracji narzędzia wspomagające umożliwiają prostą obsługę systemu nawet przez nowicjuszy, dzięki czemu operatorzy niezaznajomieni z pomiarami mogą uzyskać dokładny wynik w ciągu zaledwie sekundy. Umożliwia to również łatwe zwiększenie liczby próbek lub przeprowadzenie analizy trendów w celu pomiaru i kontroli podczas produkcji komercyjnej, jak również na potrzeby prac badawczo-rozwojowych, badań i ocen.

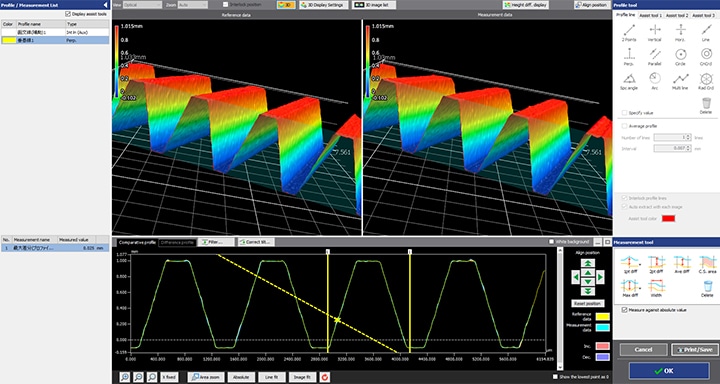

Korzyść nr 2: pomiar grubości zębów kół zębatych o złożonych kształtach w ciągu zaledwie sekundy.

Urządzenie serii VR pozyskuje dane powierzchniowe (800 000 punktów) trójwymiarowego kształtu obiektu w ciągu zaledwie sekundy, znacznie skracając czas wymagany do pomiaru dużej liczby punktów. Urządzenie natychmiastowo i dokładnie mierzy maksymalne i minimalne nierówności na całej powierzchni docelowej koła zębatego, umożliwiając szybką ocenę koła zębatego z uwzględnieniem ustawionych tolerancji.

Wiele zestawów efektywnie zebranych danych pomiarowych może być wyświetlanych na listach, a te same dane analityczne można stosować jednocześnie do wszystkich zbiorów danych.

Kształty wielu obiektów można mierzyć, a różnice w danych można potwierdzać w ułamku sekundy. Dzięki temu można z łatwością przeprowadzać ilościowe analizy i oceny różnic między elementami prawidłowymi a elementami nieprawidłowymi.

Profilometr serii VR może także wykonywać szybkie pomiary grubości zębów kół zębatych walcowych skośnych i kół zębatych stożkowych, które w przeszłości były trudne do wykonania ze względu na złożone kształty tych kół. Wszystkie wyniki pomiarów zapisywane są w postaci cyfrowej, co znacznie zmniejsza nakład pracy wymagany do późniejszego porównania i analizy danych.

Podsumowanie: znaczna poprawa i wyższa wydajność w przypadku pomiaru trudniejszych przypadków grubości zębów kół zębatych

Dotychczasowe pomiary grubości zębów kół zębatych zajmowały wiele czasu, co ograniczało liczbę obiektów, które mogły zostać poddane pomiarom. W niektórych przypadkach pomiar był zupełnie niemożliwy ze względu na złożony kształt elementu. Profilometr serii VR jest w stanie szybko mierzyć i kwantyfikować grubość zębów również w przypadku takich kształtów. Z powyższych względów może służyć do efektywniejszego i bardziej zaawansowanego oceniania jakości kół zębatych.

- Ponieważ mierzona jest cała powierzchnia, seria VR może z łatwością mierzyć duży obszar. Może mierzyć nie tylko kształt powierzchni zębów, ale także poszczególne parametry, takie jak chropowatość.

- Eliminuje to zmienność wynikającą z czynnika ludzkiego, umożliwiając prawdziwy pomiar ilościowy.

- Aby wykonać pomiar, wystarczy umieścić obiekt na stoliku i nacisnąć przycisk. Nie jest potrzebne pozycjonowanie ani inne przygotowania. Eliminuje to konieczność przydzielania wyspecjalizowanego operatora do prac pomiarowych.

- Kształty 3D mogą być łatwo mierzone przy dużych prędkościach z wysoką dokładnością. Umożliwia to pomiar dużej liczby obiektów w krótkim czasie, pomagając poprawić jakość.

System umożliwia również porównywanie z wcześniejszymi danymi kształtu 3D, a także zapewnia łatwą analizę danych, takich jak rozkład chropowatości. Może być skutecznie wykorzystywany do szerokiego zakresu celów, w tym do analizy trendów w charakterystyce powierzchni pęknięcia wynikających ze zmian temperatury oraz do sprawdzania warunków pęknięcia.