Wydajny pomiar deformacji

Przyrządy pomiarowe używane do pomiaru deformacjia powierzchni obejmują czujniki zegarowe, systemy pomiaru profilu i współrzędnościowe maszyny pomiarowe. Ponieważ wypaczenie jest odkształceniem trójwymiarowym, może być trudne do dokładnego zmierzenia za pomocą konwencjonalnych metod pomiarowych, które polegają na mierzeniu punktów i linii.

W zależności od kształtu lub rozmiaru próbki, istnieje wiele sytuacji, w których nie da się zmierzyć wypaczeń za pomocą konwencjonalnych metod lub sam pomiar jest fizycznie niemożliwy.

Przedstawiono tu podstawowe informacje na temat wypaczeń i metod pomiarowych, problemy z konwencjonalnym pomiarem i najnowsze rozwiązanie tych problemów.

- Deformacja

- Płaskość

- Przyczyny i skutki powstawania deformacji

- Znaczenie pomiaru deformacji i powiązane problemy

- Rozwiązanie problemów z pomiarem Deformacji

- Podsumowanie: znaczna poprawa i wyższa wydajność w trudnych przypadkach pomiaru deformacji

Deformacja

Deformacja to termin opisujący zjawisko zakrzywiania lub wyginania części. Ogólnie rzecz biorąc, deformacja produktów przemysłowych odnosi się do krzywizny materiałów płyty i wskazuje, czy płaskość przekracza określone wartości tolerancji.

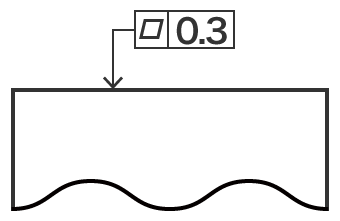

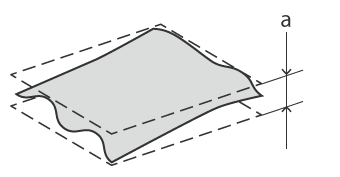

Płaskość

Płaskość definiuje się jako rozmiar różnic między nominalne płaską powierzchnią a geometrycznie prawidłową płaszczyzną. Na rysunkach wskazuje się ją następująco.

- a

- 0,3 mm lub mniej

Zakładając, że powierzchnia docelowa leży między dwiema idealnie płaskimi i równoległymi płaszczyznami, odległość między nimi to płaskość. Innymi słowy, gdy tolerancja określa, jak płaska powinna być powierzchnia docelowa, najbardziej wypukła część i najbardziej wklęsła część muszą się znajdować w dwóch równoległych płaszczyznach powyżej i poniżej powierzchni docelowej, które dzieli określona odległość.

Obraz określania tolerancji płaskości pokazany na powyższym rysunku jest następujący.

Przyczyny i skutki powstawania deformacji

Istnieje szeroki zakres przyczyn i skutków powstawania wypaczeń produktów i części, w zależności od materiału oraz metod produkcji i formowania. Poniżej podajemy kilka przykładów.

Deformacja produktów formowanych z tworzyw sztucznych

W przypadku formowania tworzyw sztucznych Deformacja występuje w formowanych produktach na przykład z powodu różnic w kurczeniu podczas krzepnięcia tworzywa sztucznego, różnic temperatur chłodzenia w formie oraz orientacji materiału.

W przypadku formowania wtryskowego Deformacjae może być spowodowane czasem i ciśnieniem wtrysku oraz utrzymywaniem docisku.

Deformacja wafli

W trakcie procesów produkcyjnych wafel poddawany jest naprężeniom (mechanicznym). W wielu przypadkach takie naprężenie nie jest równomiernie rozłożone na górną i dolną część wafla, przez co powstają Deformacje. Szczególnie w procesie polerowania, gdy naprężenia na obrabianej powierzchni są duże, może wystąpić Deformacja wypukłe (wypaczenie w przód) lub wklęsłe (wypaczenie wstecz) w wyniku naprężeń szczątkowych.

Zdeformowane wafle wpływają na wydajność. Oprócz powodowania błędów przy montażu układów scalonych wypaczenia mogą generować inne problemy, takie jak upuszczanie wafli spowodowane wyciekiem podciśnienia i wadą ssania.

Deformacja płytek PCB

W wyniku stosowania coraz bardziej kompaktowych konstrukcji i coraz wyższej gęstości montażu elementów elektronicznych do mocowania elementów zwykle stosuje się metodę rozpływową. W procesie montażu rozpływowego może jednak wystąpić wypaczenie płytek PCB z powodu nagrzewania.

Jeśli podczas procesu nagrzewania rozpływowego dojdzie do wypaczenia płytki PCB, może to spowodować uniesienie wyprowadzeń zamontowanego układu scalonego, skutkując wadami montażowymi lub wadami połączeń.

Nawet po zamontowaniu ciepło generowane przez zasilanie podczas pracy może spowodować wypaczenie płytki PCB, co prowadzi do uszkodzenia styków elementów i nieprawidłowego działania produktu.

Deformacja płyt metalowych

Typowe przyczyny powstawania wypaczeń to nagrzewanie i naprężenia szczątkowe, które stosuje się podczas prasowania i różnych innych metod obróbki metalu.

Jednak niezachowanie płaskości w materiale arkusza do prasowania po cięciu metodą elektrodrążenia może wpłynąć na kształt produktu po prasowaniu. Ze względu na to, że w materiałach metalowych może wystąpić wypaczenie spowodowane rozszerzalnością cieplną, ważne jest, aby dokładnie rozważyć temperaturę jigów i maszyn formujących, a także temperaturę przechowywania materiału.

Znaczenie pomiaru deformacji i powiązane problemy

Oprócz powyższych przykładów wypaczenia istnieje wiele przypadków, gdy wypaczenie występuje w wyniku nagrzewania lub naprężenia szczątkowego. Aby zapobiec występowaniu wad i błędów oraz utrzymać stabilną jakość produktu, należy dokładnie zmierzyć wypaczenie materiału przed formowaniem oraz wypaczenie produktów po formowaniu.

Do pomiaru wypaczeń stosuje się różne metody pomiarowe, jak pokazano poniżej.

- Metoda polegająca na mocowaniu czujnika zegarowego do ramienia i odczytywaniu zmian w mierzonych wartościach podczas śledzenia czujnika wzdłuż powierzchni obiektu

- Metoda polegająca na użyciu przezroczystego szklanego wzorca z płaską powierzchnią pomiarową i umieszczeniu płytek optycznych w kontakcie z powierzchnią pomiarową w celu zmierzenia liczby powstałych prążków (optyczny prążek interferencyjny: pierścienie Newtona)

- Pomiar za pomocą systemu pomiaru profilu lub współrzędnościowej maszyny pomiarowej

Pomiar wypaczeń za pomocą konwencjonalnych kontaktowych przyrządów pomiarowych wiąże się jednak z następującymi problemami.

Problemy z pomiarem deformacji za pomocą systemu pomiaru profilu

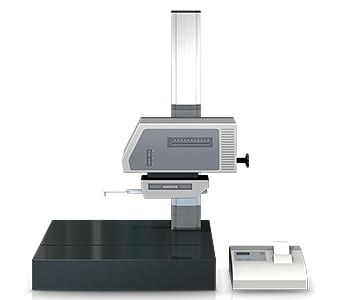

System pomiaru profilu mierzy i rejestruje profil obiektu przez śledzenie jego powierzchni za pomocą sondy nazywanej rysikiem.

W ostatnich latach opracowano systemy pomiaru profilu wykorzystujące laser zamiast rysika, które umożliwiają pomiar skomplikowanych kształtów przez bezkontaktowe śledzenie profilu. Niektóre modele są nawet w stanie wykonywać pomiar zarówno górnych, jak i dolnych powierzchni.

Pomiar deformacji za pomocą systemu pomiaru profilu wiąże się z poniższymi problemami.

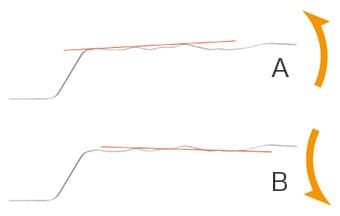

- A

- Nachylenie do góry

- B

- Nachylenie w dół

- Ponieważ obiekt jest mierzony przez śledzenie wzdłuż linii, trudno jest zidentyfikować wypaczenie.

- Nie jest możliwe określenie warunków na całej powierzchni obiektu.

- Gdy na mierzonej powierzchni występują nieregularności (montażu układów scalonych), tak jak na płytce PCB po zamontowaniu komponentów, trudno jest wykryć, czy na samej płytce PCB występują wypaczenia.

- Ustawienie płaszczyzny odniesienia za pomocą linii sprawia trudności i może skutkować błędem pomiaru (patrz ilustracja).

Problemy z pomiarem Deformacji za pomocą współrzędnościowej maszyny pomiarowej

Ogólnie rzecz biorąc, podczas pomiaru wypaczenia za pomocą współrzędnościowej maszyny pomiarowej koniec sondy musi się stykać z co najmniej czterema narożnikami na mierzonej powierzchni obiektu.

Na przykład w przypadku płytki mierzy się zazwyczaj od sześciu do ośmiu punktów. Gdy obszar pomiarowy jest duży, dokładność pomiaru można ulepszyć przez zwiększenie liczby punktów pomiarowych w celu zebrania większej ilości danych pomiarowych.

Ta metoda pomiaru wypaczenia wiąże się jednak z poniższymi problemami.

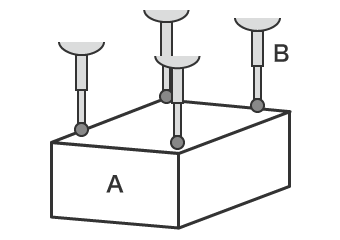

- A

- Obiekt

- B

- Sonda

- Ponieważ konieczny jest pomiar wyłącznie przez kontakt punktowy, trudno jest zidentyfikować cały kształt obiektu.

- Pomiar większej liczby punktów w celu uzyskania większej ilości danych pomiarowych wymaga dużo czasu, a pomimo tego wciąż nie da się zidentyfikować szczegółowego kształtu całego obiektu.

Rozwiązanie problemów z pomiarem Deformacji

Ponieważ konwencjonalne kontaktowe przyrządy pomiarowe mierzą kształty tylko za pomocą linii lub punktów, nie są one w stanie zmierzyć całej powierzchni obiektu pomiaru. Nawet w przypadku pomiaru większej liczby punktów w celu uzyskania większej ilości danych pomiarowych potrzeba wielu roboczogodzin i nadal nie jest możliwe zidentyfikowanie wypaczeń ani innych elementów szczegółowego kształtu dla całego obiektu. W wielu przypadkach pomiar wypaczeń wymaga doświadczenia, wiedzy i umiejętności. Zapewnienie niezbędnego personelu pomiarowego jest poważnym problemem, podobnie jak różnice w wartościach pomiarów między różnymi operatorami.

Aby rozwiązać te problemy pomiarowe w zakładzie klienta, firma KEYENCE opracowała optyczny profilograf 3D ze sterowaniem jednym przyciskiem serii VR.

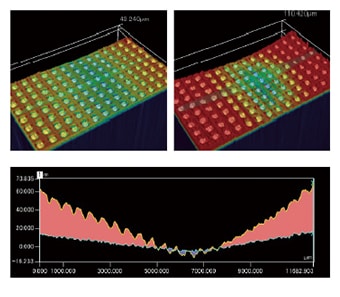

Urządzenie serii VR dokładnie rejestruje kształt 3D całej powierzchni docelowej bez kontaktu z obiektem. Trójwymiarowe skanowanie obiektu na stoliku pomiarowym można wykonać w ciągu zaledwie sekundy bez konieczności ścisłego pozycjonowania, co zapewnia wysoką dokładność pomiaru kształtu 3D. Umożliwia to natychmiastowe wykonywanie pomiarów ilościowych i kontroli bez odchyleń w wynikach pomiarów. W tej sekcji przedstawiono kilka konkretnych zalet serii VR.

Korzyść nr 1: skanowanie całej powierzchni kształtu. Kształt całego obiektu można zidentyfikować w natychmiastowy sposób.

Na przykład ciągnienie jest procesem tłoczenia wiążącym się z wysokim poziomem trudności w podejmowaniu decyzji dotyczących optymalnych warunków przetwarzania. Z uwagi na naprężenia mechaniczne mogą wystąpić nieoczekiwane odkształcenia materiałów. Należy zachować ostrożność, aby zapobiec wypaczeniom i innym błędom formowania.

W przypadku profilografów serii VR wystarczy zeskanować obiekt, umieszczając go wcześniej na stoliku. Nie jest wymagane pozycjonowanie obiektu, aby zarejestrować jego kształt 3D.

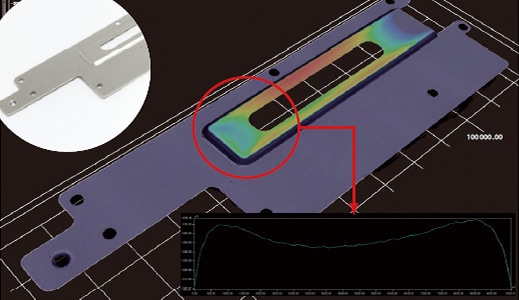

Ponieważ wysokość obiektu może być wyświetlana w kolorach, a pomiar profilu jest możliwy w dowolnej części obiektu, możliwa jest wizualizacja i identyfikacja lokalizacji oraz dokładnych wartości liczbowych wad kształtu. Umożliwia to sprawną identyfikację i korygowanie przyczyn wad spowodowanych przez formy, matryce i warunki formowania.

Ponieważ dane kształtu są mierzone ilościowo, możliwe jest łatwe kontrolowanie wypaczeń w oparciu o wartości tolerancji lub wykorzystanie pomiarów do analizy trendów.

Korzyść nr 2: bezkontaktowe, szybkie skanowanie, które można wykonać w ciągu zaledwie sekundy, co ułatwia identyfikację Deformacja całego obiektu.

Deformacje płytek PCB mogą wystąpić ze względu na nagrzewania w trakcie procesu montażu rozpływowego i powodować unoszenie wyprowadzeń lub inne problemy. Jednak w przypadku konwencjonalnych kontaktowych przyrządów pomiarowych pomiar wypaczeń całej płytki PCB po montażu powierzchniowym jest niezwykle trudny.

Dzięki profilografom serii VR można bezkontaktowo zeskanować cały kształt w ciągu zaledwie sekundy — wystarczy umieścić płytkę PCB z zamontowanymi elementami na stoliku. Poza identyfikacją wypaczenia całej płytki PCB urządzenie umożliwia również natychmiastową identyfikację uniesienia zamontowanego elementu. Urządzenia serii VR mogą szybko uzyskać szczegółowe dane zmian kształtu, ponieważ dane profilu można również wykryć w miejscach wadliwych lub w dowolnej części obiektu.

Nie jest wymagane precyzyjne pozycjonowanie próbki. Wystarczy umieścić obiekt na stoliku, a obraz jest automatycznie korygowany, aby umożliwić łatwy pomiar ilościowy i kontrolę.

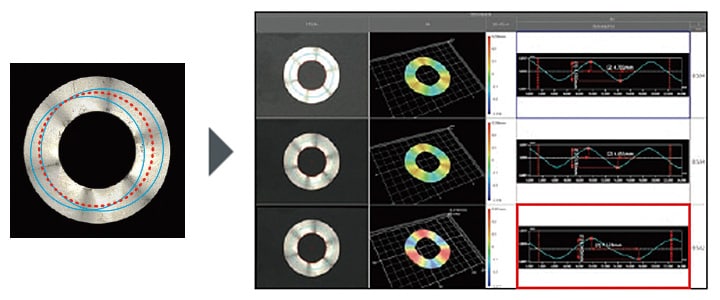

Korzyść nr 3: możliwość ilościowego porównywania i analizowania wielu zbiorów danych pomiarowych.

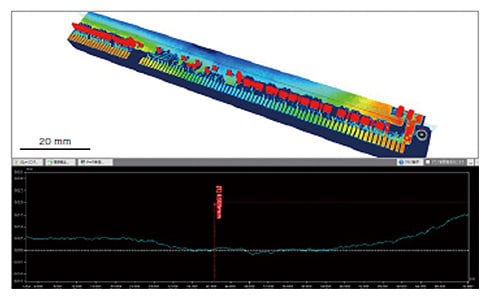

Profilograf serii VR może zmierzyć kształt 3D całego obiektu przez trójwymiarowe zeskanowanie jego powierzchni w ciągu zaledwie sekundy. Umożliwia to wykonywanie pomiarów ilościowych na dużej liczbie obiektów w krótszym czasie niż w przypadku konwencjonalnych metod. W ten sposób wiele zestawów efektywnie zebranych danych pomiarowych może być wyświetlanych na listach, a te same dane analityczne można stosować jednocześnie do wszystkich zbiorów danych.

Różnice w danych kształtów wielu obiektów można potwierdzać w ułamku sekundy. Umożliwia to przeprowadzanie zbiorczej analizy płaskości z wykorzystaniem wielu zbiorów danych oraz bezproblemowe dokonywanie oceny ilościowej na potrzeby porównania wypaczenia części nieprawidłowej z częścią prawidłową.

- Po lewej stronie

- W przypadku konwencjonalnego przyrządu dokładne porównanie jest trudne ze względu na różnice w miejscach pomiaru i zmienność mierzonych wartości.

- Po prawej stronie

- W przypadku profilografów serii VR pomiar jest wykonywany natychmiastowo, bez konieczności pozycjonowania. Porównanie ilościowe i analizę wielu zestawów wyników pomiarów można łatwo przeprowadzić, wyświetlając je obok siebie i stosując jednocześnie tę samą analizę zawartości do wszystkich wyników pomiarów.

Podsumowanie: znaczna poprawa i wyższa wydajność w trudnych przypadkach pomiaru deformacji

Profilograf serii VR umożliwia natychmiastowy pomiar wypaczeń i innych precyzyjnych trójwymiarowych kształtów obiektu przez szybkie bezkontaktowe skanowanie 3D.

- Ponieważ mierzona jest cała powierzchnia, możliwe jest zidentyfikowanie wszystkich miejsc wypaczeń na obiekcie oraz wykonanie pomiaru profilu w dowolnej żądanej części.

- Nie jest wymagane pozycjonowanie. Aby wykonać pomiar, wystarczy umieścić obiekt na stoliku urządzenia i nacisnąć przycisk.

- Kształty 3D mogą być łatwo mierzone przy dużych prędkościach z wysoką dokładnością. Umożliwia to pomiar dużej liczby obiektów w krótkim czasie.

- Można łatwo i ilościowo porównywać i analizować wiele zestawów danych pomiarowych.

Ponadto ustawienie tolerancji dla płaskości umożliwia łatwe ocenianie produktów prawidłowych/nieprawidłowych oraz analizowanie produktów nieprawidłowych na podstawie danych. Profilograf serii VR pozwala na niemożliwy wcześniej pomiar wypaczenia takich obiektów jak montowane powierzchniowo płytki PCB. Zapewnia szybki i dokładny pomiar wypaczeń, radykalną poprawę wydajności zadań pomiarowych oraz bezproblemową analizę danych.