Natychmiastowy i dokładny pomiar złożonych kształtów 3D ściegów spawalniczych

Spawanie to metoda łączenia dwóch materiałów (metali nieszlachetnych) na złączach z wykorzystaniem energii w postaci ciepła lub ciśnienia oraz przy użyciu lub bez użycia spoiwa. Ściegi spawalnicze powstające na spoinach są niezwykle ważnymi elementami, które mają istotny wpływ na wytrzymałość złącza i jakość produktu. Na podstawie kształtu ściegu spawalniczego można ocenić, czy spoina została wykonana prawidłowo oraz czy występują na niej jakiekolwiek defekty lub wady. Aby prawidłowo ocenić ścieg spawalniczy, należy dokonać ilościowego pomiaru jego złożonego, trójwymiarowego kształtu. Wiąże się z tym kilka problemów.

Na tej stronie przedstawiono podstawowe informacje na temat ściegów spawalniczych oraz najnowszą metodę łatwego i natychmiastowego uzyskiwania dokładnych pomiarów kształtów 3D ściegów spawalniczych.

- Ściegi spawalnicze

- Optymalne wymiary i kształty ściegów spawalniczych

- Wady kształtu ściegów spawalniczych

- Rozwiązania dotyczące pomiaru kształtów ściegów spawalniczych

- Podsumowanie: system VR zapewnia znaczną poprawę pomiaru kształtów ściegów spawalniczych, których mierzenie było dotychczas utrudnione

Ściegi spawalnicze

Gdy metale nieszlachetne łączy się spawaniem łukowym, spawaniem laserowym lub innymi podobnymi metodami, powstają ściegi spawalnicze — wypukłe, zaokrąglone części na powierzchni złączy. Ponieważ ściegi spawalnicze kształtem przypominają łańcuszki, proces ich powstawania jest czasami nazywany „układaniem łańcuszków”.

Podczas produkcji rur metalowych do różnych zastosowań ściegi spawalnicze powstają w wyniku spawania wysokoczęstotliwościowego na złączu metalu nieszlachetnego po profilowaniu rolkowym. Niezależnie od metody spawania złącze, na którym stapiane są metal i metal nieszlachetny, nazywane jest ściegiem spawalniczym, nawet jeśli jest ono niemal płaskie.

Optymalne wymiary i kształty ściegów spawalniczych

W tej sekcji omówiono kształt ściegu spawalniczego wykonanego typową metodą spawania — spawaniem łukowym.

Kształt ściegu spawalniczego jest prawidłowy, gdy nie wykracza poza ustalone wymiary.

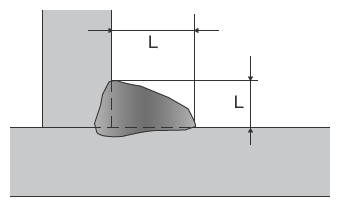

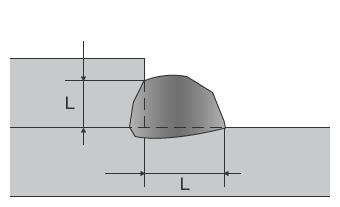

Ustalone wymiary i kształty ściegów spawalniczych

Optymalne wymiary ściegów spawalniczych są znormalizowane, ponadto istotne jest, aby na etapach prac rozwojowych, projektowania, procesów technologicznych i procesu produkcyjnego spełniane były wymagania dotyczące kształtu ściegów spawalniczych.

Poniżej podano kilka często ustalanych wymiarów:

- Grubość spoiny — minimalna grubość ściegu spawalniczego.

- Głębokość przetopu — odległość od szczytu stopionego metalu nieszlachetnego do powierzchni metalu rodzimego.

- Długość boku spoiny — minimalna długość od grani spoiny przy podstawie złącza do brzegu spoiny.

Przykładowo, jak na spoinie przedstawionej na poniższej ilustracji, znormalizowaną szerokością ściegu jest albo 80% długości boku spoiny, albo większa wartość, gdy grubość metalu nieszlachetnego jest mniejsza. Gdy grubość cieńszego metalu nieszlachetnego wynosi 20 mm, długość boku spoiny musi wynosić około 16 mm, co determinuje szerokość ściegu.

Wymiary ściegów spawalniczych i prąd spawania

W spawaniu łukowym prąd spawania jest jednym z czynników, które wpływają na wymiary ściegów spawalniczych. Im wyższe natężenie prądu, tym większe ściegi, zaś im niższe natężenie prądu, tym mniejsze ściegi. Jeżeli ścieg spawalniczy nie spełnia wymagań dotyczących wymiarów lub kształtu, należy skorygować warunki spawania, takie jak prąd spawania czy prędkość przemieszczania palnika spawalniczego.

Wady kształtu ściegów spawalniczych

W odniesieniu do kształtu powierzchni ściegów spawalniczych oprócz wymiarów trzeba zwrócić uwagę na szereg wad spawalniczych. Poniżej przedstawiono niektóre typowe wady ściegów spawalniczych i podano ich przyczyny.

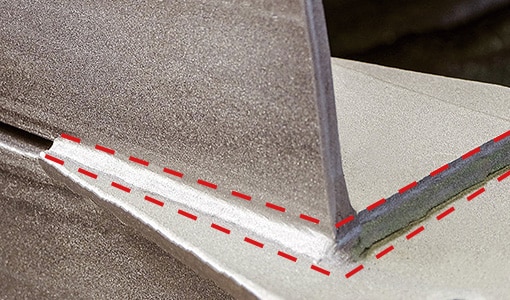

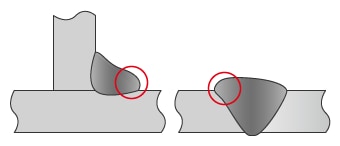

Nawis

- [Zjawisko]

- Nawis odnosi się do stanu, w którym stopiony metal napływający na powierzchnię metalu nieszlachetnego stygnie i krzepnie, tworząc ścieg spawalniczy niestopiony z metalem rodzimym.

- [Przyczyna]

- Powstaje wskutek zbyt małej prędkości spawania i nadmiernego napływu stopiwa. Nawis w spoinie pachwinowej powstaje w wyniku skapywania grawitacyjnego nadmiaru stopionego metalu.

-

Niewypełnienie

- [Zjawisko]

- Niewypełnienie występuje, gdy w spoinie nie ma odpowiedniej ilości spoiwa, przez co całkowita grubość spoiny jest mniejsza od grubości metalu nieszlachetnego.

- [Przyczyna]

- Przyczyną niewypełnienia są nieprawidłowe warunki spawania (prąd lub prędkość spawania).

-

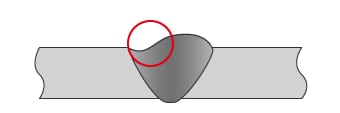

Podtopienie

- [Zjawisko]

- Podtopienie to rowek, który tworzy się przy brzegu spoiny podczas spawania na metalu nieszlachetnym lub poprzedniej spoinie.

- [Przyczyna]

- Podtopienie zazwyczaj powstaje wskutek nadmiernego prądu spawania lub nadmiernej prędkości spawania.

-

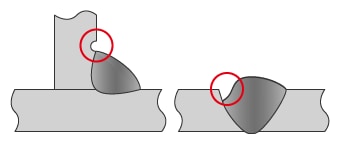

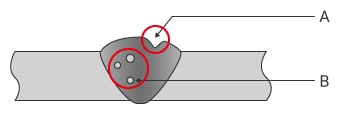

Wżery

- [Zjawisko]

- Wżery to wady powierzchniowe powstające, gdy wewnątrz metalu rodzimego formują się pęcherze gazowe, które po skrzepnięciu i ulotnieniu się gazu tworzą otwory w powierzchni ściegu. Pęcherze gazowe krzepnące wewnątrz ściegu spawalniczego to wady wewnętrzne nazywane pęcherzami kulistymi.

- [Przyczyna]

- Przyczynami wżerów mogą być problemy z gazem osłonowym, niedostateczną ilością odtleniacza, przyleganiem oleju, rdzy, powłok platerowanych lub innych cząstek do powierzchni rowków w metalu nieszlachetnym, a także wilgoć zawarta w materiale.

-

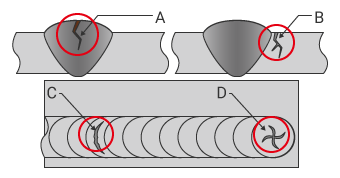

- A

- Wżer

- B

- Pęcherze kuliste

Pęknięcia (powierzchni ściegu spawalniczego i metalu nieszlachetnego)

- [Rodzaje i zjawiska]

- Pęknięcia odnoszą się do pęknięć tworzących się w gorącej spoinie od razu po spawaniu. Pęknięcia zasadniczo dzieli się na pęknięcia krystalizacyjne i pęknięcia likwacyjne. Pęknięcia krystalizacyjne występują podczas krzepnięcia spoiny. Pęknięcia likwacyjne występują w spoinach wielowarstwowych, gdy poprzednia warstwa spoiny ulega stopieniu wskutek późniejszego spawania. W zależności od miejsca i kształtu wyróżnia się pęknięcia wzdłużne, pęknięcia metalu na brzegu spoiny, pęknięcia poprzeczne czy pęknięcia kraterowe.

-

- A

- Pęknięcie wzdłużne

- B

- Pęknięcie metalu na brzegu spoiny

- C

- Pęknięcie poprzeczne

- D

- Pęknięcie kraterowe

Poza wadami, które można rozpoznać na podstawie kształtu i wyglądu, istnieją również wady wpływające na wytrzymałość złączy.

- Niedostateczne przetopienie — występuje, gdy przetopienie nie osiąga wymaganej głębokości wskutek niewystarczającego podgrzania.

- Brak wtopu — występuje, gdy stopiony metal nie stapia się z metalem nieszlachetnym w konkretnym miejscu.

Ze względu na wady wewnętrzne niezbędne jest przeprowadzanie kontroli przy użyciu próbek przekrojów.

Rozwiązania dotyczące pomiaru kształtów ściegów spawalniczych

Kontrole są konieczne do zapewnienia odpowiedniej jakości ściegów spawalniczych. Wzrokowe porównywanie z wykorzystaniem prawidłowych próbek produktów i przyrządów pomiarowych wymaga wysokich umiejętności i jest czasochłonne, a osąd może być subiektywny. Ze względu na stosowany system i jego dokładność automatyczne maszyny do kontroli liniowej są w wielu przypadkach nieprzystosowane do takich zastosowań jak prace badawczo-rozwojowe, badania decydujące o warunkach spawania, kontrole wyrywkowe lub 100-procentowe kontrole produktów wytwarzanych w małych partiach.

Aby rozwiązać te problemy z pomiarami ściegów spawalniczych, firma KEYENCE opracowała optyczny profilograf 3D ze sterowaniem jednym przyciskiem serii VR.

Urządzenie serii VR dokładnie rejestruje kształt 3D całej powierzchni docelowej bez kontaktu z obiektem. Mierzy również trójwymiarowy kształt obiektu umieszczonego na stoliku urządzenia przez skanowanie 3D wykonywane z wysoką dokładnością w ciągu zaledwie sekundy. Może wykonywać pomiary natychmiastowe i ilościowe. W tej sekcji przedstawiono kilka konkretnych zalet serii VR.

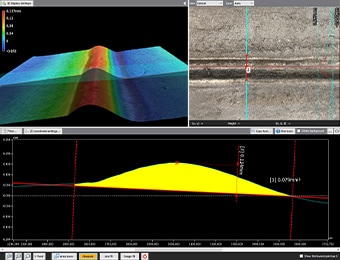

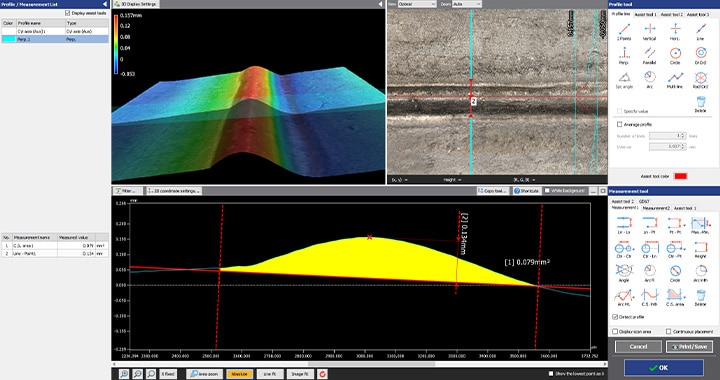

Korzyść nr 1: kompletny pomiar w zaledwie sekundę. Kształt 3D całej powierzchni docelowej można dokładnie uchwycić w ramach jednego pomiaru.

Profilograf serii VR natychmiastowo rejestruje dane powierzchni (800 000 punktów danych podczas pojedynczego skanowania) w ciągu zaledwie sekundy. Dzięki temu umożliwia wykonywanie niezwykle dokładnych i natychmiastowych pomiarów oraz ocen ilościowych kształtów 3D na potrzeby złożonych ściegów spawalniczych.

Maksymalne i minimalne nieprawidłowości powierzchni mogą być wyświetlane w łatwy do zrozumienia sposób na kolorowej mapie, umożliwiając określanie miejsc, w których wystąpiły wady. Istnieje również możliwość uzyskiwania szczegółowych danych profili — w tym celu wystarczy po prostu określić docelowe miejsce na obiekcie, takie jak miejsca wystąpienia wad.

Dane profili dla innych obszarów można uzyskiwać na podstawie danych z poprzednich skanowań 3D nawet po zakończeniu pomiaru, dzięki czemu nie trzeba ponownie skanować obiektu. Co więcej, istnieje możliwość porównywania obok siebie danych pomiarowych z wielu obiektów oraz zastosowania oczekiwanych warunków do wielu zestawów danych jednocześnie. Znacznie zmniejsza to liczbę roboczogodzin i zwiększa wydajność pracy.

Korzyść 2: łatwa obsługa i możliwość wykonywania pomiarów przez dowolną osobę bez różnic w mierzonych wartościach.

Pomiar kształtu 3D można łatwo wykonać, po prostu umieszczając obiekt na stoliku pomiarowym i naciskając przycisk. Seria ta zawiera pierwszą w branży funkcję Smart Measurement, która automatycznie konfiguruje zakres pomiarowy i przesuwa stolik pomiarowy zgodnie z rozmiarem obiektu. Nie trzeba dzięki temu wykonywać czynności wymaganych do ustawienia długości pomiaru i zakresu Z.

Szeroka gama narzędzi pomocniczych umożliwia prostą i intuicyjną konfigurację oczekiwanych warunków pomiarowych.

Oprócz łatwej konfiguracji narzędzia wspomagające umożliwiają prostą obsługę systemu nawet przez nowicjuszy, dzięki czemu operatorzy niezaznajomieni z pomiarami mogą uzyskać dokładny wynik w ciągu zaledwie sekundy. W rezultacie liczbę próbek można łatwo zwiększyć nie tylko w przypadku prac badawczo-rozwojowych i prób decydujących o warunkach, ale także w przypadku pomiarów i kontroli produktów podczas produkcji komercyjnej.

Podsumowanie: system VR zapewnia znaczną poprawę pomiaru kształtów ściegów spawalniczych, których mierzenie było dotychczas utrudnione

Urządzenie serii VR umożliwia dokładny i natychmiastowy pomiar trójwymiarowych kształtów obiektu przez szybkie bezkontaktowe skanowanie 3D. Trudny pomiar, na przykład polegający na określeniu złożonych nieprawidłowości w kształtach 3D ściegów spawalniczych czy określeniu wad, można wykonać w ciągu zaledwie sekundy. Seria VR może rozwiązać wszystkie problemy z konwencjonalnymi przyrządami pomiarowymi.

- Nieprawidłowe miejsca na ściegu spawalniczym można wizualizować na kolorowej mapie.

- Po zakończeniu skanowania można w dowolnym momencie wykonać pomiar profilu dowolnej części i porównać wiele zestawów danych.

- Aby wykonać pomiar, wystarczy umieścić obiekt na stoliku i nacisnąć przycisk. Nie jest potrzebne pozycjonowanie ani inne przygotowania. Eliminuje to konieczność przydzielania wyspecjalizowanego operatora do prac pomiarowych.

- W krótkim czasie można zmierzyć dużą ilość próbek, ponieważ kształty 3D mogą być łatwo mierzone przy dużych prędkościach i z wysoką dokładnością. Jest to przydatne do poprawy jakości.

- Eliminuje to zmienność wynikającą z czynnika ludzkiego, umożliwiając prawdziwy pomiar ilościowy.

System umożliwia porównywanie z danymi CAD i łatwą analizę danych, takich jak rozkład w granicach tolerancji. Można z niego efektywnie korzystać w wielu zastosowaniach, takich prace badawczo-rozwojowe, ustalanie warunków spawania, kontrole wyrywkowe, 100-procentowe kontrole małych partii produktów czy analiza trendów produkcyjnych.