Okamžité a přesné měření tvarů pájení vnitřních zaoblení

Využití telekomunikačních a elektronických řídicích jednotek v automobilech stále roste. V důsledku rostoucí miniaturizace a zhušťování zařízení, jako jsou chytré telefony, tablety, chytré hodinky a další nositelná zařízení, se kvalita montáže těchto zařízení a zajištění kvality stávají stále pokročilejšími a důležitějšími.

Na této stránce jsou vysvětleny základní poznatky o pájecích filtrech a montážních procesech, které úzce souvisejí s kvalitou montáže na desky plošných spojů. Uvádí také protiopatření proti tvarovým vadám vnitřních zaoblení a vadám montáže, problémy při měření a vyhodnocování tvaru a řešení těchto problémů.

- Pájená vnitřní zaoblení

- Proces technologie povrchové montáže (SMT), tvar pájení vnitřního zaoblení, montážní vady a protiopatření

- Problémy při konvenčním měření tvaru pájených vnitřních zaoblení

- Řešení problémů při měření tvaru pájeného vnitřního zaoblení

- Souhrn

Pájená vnitřní zaoblení

Pájené vnitřní zaoblení při montáži na desky plošných spojů označuje část, kde je pájka nanesena kolem součástí, které jsou namontovány na desce plošných spojů. Kvalita pájení se hodnotí na základě tvaru pájeného vnitřního zaoblení.

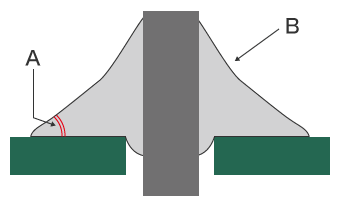

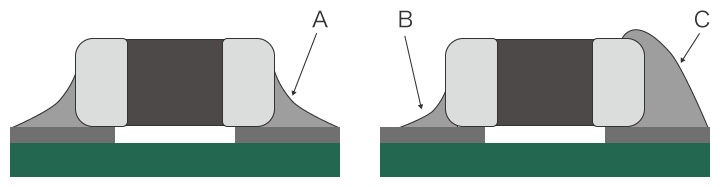

Dobrý tvar pájeného vnitřního zaoblení

- A

- Úhel: 15 ° až 45 °

- B

- Hladký zakřivený konkávní tvar s leskem (Vypouklý tvar se nazývá pájecí kapka a může způsobit montážní vady.)

Důležité je zkontrolovat a vyhodnotit roztavený a ztuhlý tvar pájky (vnitřní zaoblení) na části, která se připojuje k vodivé ploše. Tvar by měl být plynulý, konkávní, podobný svahu hory Fudži. Jak je vysvětleno na obrázku níže, menší kontaktní úhel θ (vyšší smáčivost) znamená lepší podmínky.

Při nedostatečném zahřátí nebo příliš velkém množství pájky však pájka tuhne ve vypouklém tvaru jako kapka vody. Tomuto jevu se říká pájecí kapka a může způsobit snížení pevnosti spoje nebo vadu spoje.

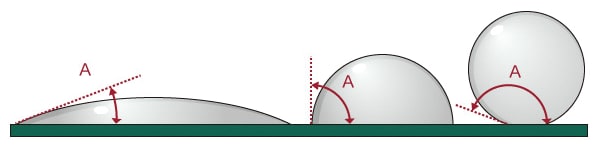

Kontaktní úhel θ a smáčivost

Smáčivost se vyjadřuje jako hodnota kontaktního úhlu θ mezi povrchem pevného předmětu a kapalinou (např. roztavenou pájkou), která na něj byla nakapána. Menší úhel A na obrázku (kontaktní úhel θ) znamená vyšší smáčivost a znamená, že kapalina byla správně nanesena na povrch pevného předmětu. Větší úhel znamená nižší smáčivost, protože povrch pevného předmětu odpuzuje kapalinu.

Proces technologie povrchové montáže (SMT), tvar pájení vnitřního zaoblení, montážní vady a protiopatření

Tato část vysvětluje obecný postup technologie povrchové montáže (SMT), množství pájky používané pro povrchovou montáž, tvar vnitřních zaoblení a montážní vady.

Příklad procesu technologie povrchové montáže (SMT)

Níže jsou uvedeny obecné postupy technologie povrchové montáže (SMT) pro automatizaci výroby.

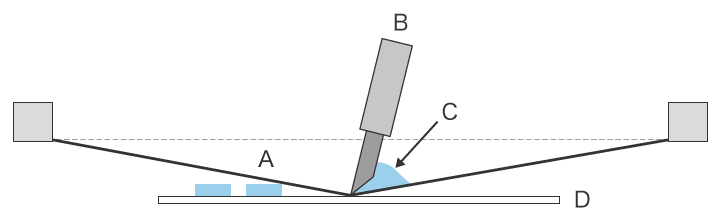

- • Proces tisku pájecí pasty (krémové pájky)

- Pomocí vysoce přesné kovové masky (desky nebo sítové masky) se krémová pájka (pájecí pasta) nanáší sítotiskem pomocí stěrky, takže pasta se nanáší pouze na potřebná místa na desce plošných spojů. Při výrobě prototypů nebo malých množství lze použít inkoustovou tiskárnu, která nevyžaduje žádnou masku.

- A

- Kovová maska

- B

- Stěrka

- C

- Pájecí pasta (krémová pájka)

- D

- PCB

- • Proces lepení čipů

- Tento proces se používá pro montáž čipových součástí na desku plošných spojů. Používá se především v procesu průtokového pájení k fixaci součástek na místě, aby při montáži součástí nespadly. Použití elektricky vodivých lepidel umožňuje upevnit součásti na místě a zároveň dosáhnout kontinuity.

- • Proces montáže čipů

- Kazeta s montážními součástmi navinutými na cívce se nainstaluje na montážní přístroj. Montážní přístroj automaticky umístí montážní součásti na zadané pozice na dodané desce plošných spojů podle programu.

- • Proces přetavování

- Po nanesení pájecí pasty nebo lepidla na čipy a umístění montážních součástí se deska plošných spojů přenese do přetavovací pece a zahřeje se. Tímto zahříváním se pájecí pasta roztaví, takže se smáčí a rozprostře na osazené součásti a podložku plošného spoje. Poté se ochladí a ztuhne, čímž se pájení dokončí. Současně se tímto zahříváním vytvrzuje i spoj čipu, aby se lepené součásti zafixovaly na místě.

- Vzhledem k tomu, že teplota tání pájky a teplota vytvrzování spoje čipu se liší, je třeba v rámci procesu upravit teplotu ohřevu a rychlost chlazení. Při přetavování je třeba postupovat opatrně kvůli riziku deformace desek plošných spojů způsobené teplem.

Tvar pájeného vnitřního zaoblení, montážní vady a protiopatření

Pro pájené vnitřního zaoblení je třeba nanést přiměřené množství pájky ve tvaru, který pokrývá svorkovou elektrodu součásti a montážní podložku.

Například při montáži běžně používaného vícevrstvého čipového kondenzátoru se při správném množství pájky vytvoří na pravé a levé svorkové elektrodě jemně zakřivené linie sklonu směrem dovnitř. Pokud je pájky naneseno příliš mnoho, vytvoří se pájecí kapka, jak bylo vysvětleno dříve. Pokud je množství pájky příliš malé, není možné vytvořit vnitřní zaoblení s dostatečným tvarem a objemem. V obou případech se snižuje pevnost spoje a mohou se objevit montážní vady nebo vady spoje.

- A

- Správné množství pájky a tvar vnitřních zaoblení (podmínky musí být stejné na obou elektrodách)

- B

- Nedostatečné množství pájky a vada tvaru vnitřních zaoblení

- C

- Nadměrné množství pájky a vada tvaru vnitřních zaoblení

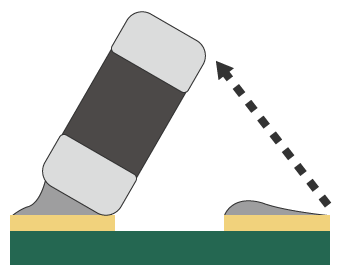

Během procesu přetavení vzniká na koncových elektrodách povrchové napětí roztavené pájky. Při rozdílu v množství pájky na obou svorkách nebo při rozdílu v teplotě ohřevu dochází k rozdílu v povrchovém napětí na obou svorkách, což způsobuje problém známý jako „jev Manhattan“ (vrabčí hnízdo). Název je odvozen od skutečnosti, že stojící čip připomíná vysokou budovu. Je také označován jako „jev náhrobního kamene“, protože vypadá podobně jako náhrobní kámen.

Při formulování opatření proti vadám je kromě množství a kvality pájky důležité vzít v úvahu podmínky procesu včetně předehřevu přetavovací pece a optimalizace profilu nárůstu teploty.

V předcházející fázi návrhu desky plošných spojů (PCB) je také nutné zvážit faktory, jako je tvar vodivé plochy a tepelná protiopatření, které umožní snadné vytvoření správného vnitřního zaoblení. V některých případech může zlepšení kovové masky použité při tisku pájecí pasty (krémové pájky) pomoci zlepšit přesnost pájení.

Problémy při konvenčním měření tvaru pájených vnitřních zaoblení

Níže vysvětlíme problémy s měřením a vyhodnocováním vnitřních zaoblení pomocí konvenčních systémů pro měření profilů.

Problémy při měření tvaru pájeného vnitřního zaoblení pomocí kontaktních profilovacích systémů

Systém pro měření profilů měří a zaznamenává profil cíle sledováním jeho povrchu pomocí stylusu.

Polohování a vyrovnávání, jakož i další příprava cíle jsou pro provádění měření zásadní a vyžadují specializovanou obsluhu, která provede předběžné nastavení a měření. To vyžaduje mnoho času a práce.

Vzhledem k tomu, že měření vnitřního zaoblení, které má 3D tvar, se provádí pomocí čar, není možné identifikovat celý tvar a měření malých rozměrů a vysoké hustoty DPS může být obtížné.

Řešení problémů při měření tvaru pájeného vnitřního zaoblení

Dosud jsme vysvětlovali tvar pájeného vnitřního zaoblení pomocí dvourozměrných obrázků, avšak skutečné vnitřní zaoblení má trojrozměrný tvar. Při vkládané a povrchové montáži může dojít k různým vadám tvaru vnitřních zaoblení.

Z tohoto důvodu je při měření tvaru vnitřních zaoblení a kontrole jejich vzhledu přesné vyhodnocení vnitřních zaoblení možné pouze pomocí přesného měřicího přístroje, který dokáže změřit 3D tvar (včetně plochy, výšky, objemu a sklonu). Protože konvenční měřicí nástroje jsou omezeny na měření čar, je obtížné přesně určit tvar vnitřních zaoblení.

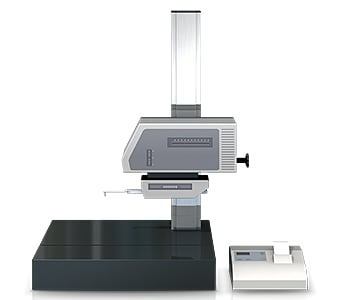

Pro řešení těchto problémů s měřením vyvinula společnost KEYENCE optický 3D profilometr řady VR. Tento nástroj přesně zachycuje 3D tvar celého povrchu cíle, aniž by došlo ke kontaktu s ním.

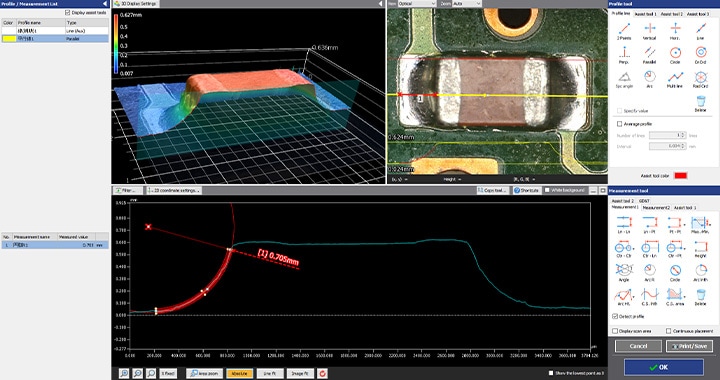

U tohoto systému není nutné určovat polohu cíle. Uživatelé mohou provádět přesná a opakovatelná měření již za 1 sekundu pouhým umístěním vzorku na podložku a kliknutím na jediné tlačítko. To umožňuje přesné měření 3D profilů a 2D tvarů průřezů a umožňuje jakémukoli typu uživatele rychle a snadno provádět kvantitativní měření a vyhodnocování bez odchylek ve výsledcích měření. V této části jsou představeny některé konkrétní výhody řady VR.

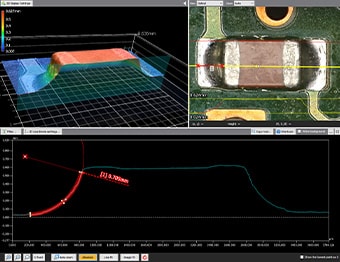

Výhoda 1: 3D tvar celého povrchu lze zachytit již za 1 sekundu.

Vzhledem k tomu, že měřidlo vnitřního zaoblení měří podmínky tvarového přizpůsobení na čáře a systém pro měření profilů měří povrch plochy vnitřního zaoblení kontaktem stylusu na čáře, je obtížné přesně změřit celý tvar plochy vnitřního zaoblení.

Pomocí řady VR může uživatel skenovat 3D tvar povrchu cíle, a okamžitě tak dokončit bezkontaktní měření během pouhé jedné sekundy.

Protože je možné přepínat mezi malým a velkým zvětšením, lze provádět vysoce přesná měření nejen celé montážní desky plošných spojů, ale také detailního tvaru pájených vnitřního zaoblení u konkrétních součástí.

Barevná mapa výšky umožňuje vizualizovat tvar vnitřního zaoblení nebo elektronické součásti, což umožňuje rychlou identifikaci abnormálních míst a jejich podrobných hodnot.

Po naskenování dílu se data z měření uloží a měření profilu průřezu na libovolné linii lze kdykoli provést na základě minulých dat. Tato data lze snadno sdílet, což umožňuje bezproblémové provádění úkolů, jako je identifikace příčiny závady, formulování protiopatření k zabránění opakování závady a provádění srovnání a analýzy trendů.

Výhoda 2: Tvar vnitřního zaoblení lze měřit okamžitě, bez nutnosti předchozího nastavení nebo polohování.

Řada VR umožňuje okamžité zahájení měření bez nutnosti upevnění cíle na přípravek, přesného polohování nebo jakéhokoli jiného náročného předběžného nastavení nebo obsluhy měřicího systému.

Měření 3D tvaru lze snadno provést pouhým umístěním cíle na podložku a stisknutím tlačítka. Protože je možné automatické nastavení polohy na základě údajů o charakteristikách cíle, není nutné přesné polohování. To umožňuje kvantitativní měření bez odchylek způsobených lidským faktorem. Každý uživatel bez ohledu na úroveň zkušeností může provádět přesná a opakovatelná měření, čímž se zvyšuje počet vzorků, které lze za daný čas změřit.

Tato řada navíc obsahuje první funkci Inteligentní měření v odvětví, která automaticky nastavuje rozsah měření a pohybuje podložkou. Odpadá tak práce s nastavováním délky měření, rozsahu Z a dalších pokročilých nastavení.

Souhrn

Kromě tvarů pájených vnitřních zaoblení dokáže řada VR okamžitě a přesně změřit celý 3D povrch objektu, což uživatelům umožňuje vizualizovat montážní podmínky na celé desce plošných spojů pomocí bezkontaktního vysokorychlostního 3D skenování.

- Měření může být provedeno již za jednu sekundu. Na barevné mapě lze identifikovat pájené vnitřní zaoblení (výšku) povrchu a získat podrobné údaje měřením profilu požadovaného průřezu.

- Přepínáním zvětšení je možné měřit celý tvar nebo detailní části malých a jemných montovaných součástí s vysokou přesností a bezkontaktně.

- Není nutné žádné polohování. Nejsou vyžadovány žádné zkušenosti ani znalosti. Stačí umístit cíl na podložku a stisknout tlačítko pro provedení měření.

- Cíl lze znázornit podle potřeby pomocí kombinace barevné mapy 3D tvaru, obrazu cíle a profilových dat. Schopnost sdílet vizuálně srozumitelná data umožňuje hladkou koordinaci a protiopatření v každém procesu.

- V krátkém čase lze změřit větší počet vzorků. Lze snadno provádět kvantitativní porovnání a analýzu více sad naměřených dat.

To umožňuje provádět vzájemné porovnávání více sad naměřených dat a provádět analýzu dat použitím nastavení na všechny sady dat najednou. Sdílením dat 3D tvarů získaných pomocí řady VR je možné výrazně zkrátit potřebný čas a zvýšit efektivitu celého procesu od měření, přes analýzu vad až po jejich odstraňování.