- Home

- Oplossingen

- Case studies

- Betaalbare en 100% betrouwbare metingen voor een staalfabrikant

Betaalbare en 100% betrouwbare metingen voor een staalfabrikant

Achtergrond

Een grote staalverwerker met meerdere service centra over heel de V.S. maakt strips van metalen rollen om te leveren aan metaalvormers, bewerkingsbedrijven en fabrikanten, en andere uiteenlopende onderdelen voor autofabrikanten en verwante toepassingen uit de zware industrie.

Het probleem

Het meten gebeurde met handmallen, contactmallen, of nog andere, minder nauwkeurige methodes. Omdat er geen standaard werkwijze was, deden de arbeiders in de fabriek geen betrouwbare metingen.

Ooit werd een niet-contact methode van een ander merk gebruikt, maar ze bleek niet betrouwbaar door de wisselende kwaliteit van de oppervlaktetoestand van een dozijn verschillende metaalleveranciers. De klant probeerde daarop nucleaire opnemers, met beperkt succes, maar die veel te duur waren.

Het implementeren van een meetprogramma dat en grote investering vroeg zat niet in de planning omwille van de bijkomende kosten en de tragere productie.

De oplossing

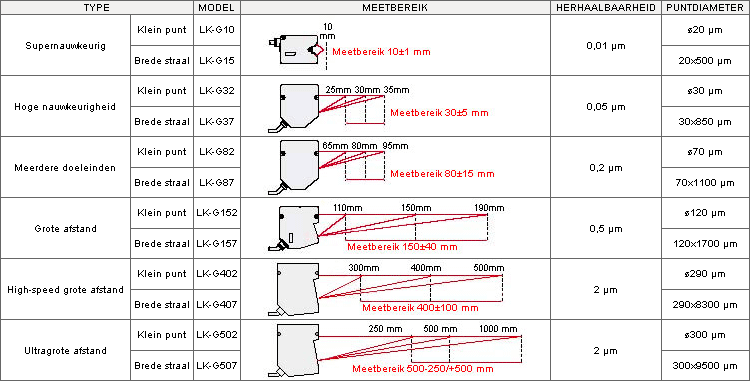

Hun toepassingsprobleem werd opgelost door het monteren van een KEYENCE LK-G157 en LK-G37 direct boven de dikte-meetkop, met een nauwkeurigheid van minder dan 1/10 mil.

De dubbele kop LK-G37 wordt verder ook gebruikt voor het off-line meten van reeksen stalen.

Het resultaat

In het verleden werden zendingen geweigerd als het metaal niet binnen de tolerantie viel, en de kosten werden ondraaglijk. Het gebruik van de KEYENCE LK-G als in-line non-contact meting had een grote weerslag op de productie en de kosten van het bedrijf.

Hun klanten uit de auto-industrie zijn gelukkig omdat nauwkeurig gemeten metaal er toe leidt dat het gereedschap langer meegaat.

Gerelateerde producten

-

- Ultra high-speed/Hoge nauwkeurigheid

LK-G5000-reeks

- Ultra high-speed/Hoge nauwkeurigheid

- AUB

NEEM CONTACT MET ONS OP