Metoda dokładnego i łatwego pomiaru zaokrągleń wewnętrznych i zewnętrznych

Zaokrąglenia wewnętrzne i zewnętrzne można zobaczyć na rogach różnych części i produktów. Dlaczego rogi te są zaokrąglone? Jak są obrabiane? Zaokrąglenie narożnika w stronę środka tworzy zaokrąglenie wewnętrzne, natomiast zaokrąglenie narożnika na zewnątrz tworzy zaokrąglenie zewnętrzne. Zaokrąglenia wewnętrzne i zewnętrzne mają trójwymiarowe kształty, co utrudnia ich pomiar.

Na tej stronie wyjaśniono sposób obrabiania zaokrągleń wewnętrznych i zewnętrznych, ich zapis na rysunkach oraz związek z wytrzymałością. Omówiono również problemy z pomiarem i przedstawiono rozwiązanie.

- Zaokrąglenia wewnętrzne i zewnętrzne

- Sposób obróbki zaokrągleń wewnętrznych i zewnętrznych oraz ich zapis na rysunkach

- Związek między zaokrągleniami wewnętrznymi a wytrzymałością

- Trudności pomiarowe

- Rozwiązania do pomiaru zaokrągleń wewnętrznych i zewnętrznych

- Podsumowanie: pomiar zaokrągleń wewnętrznych i zewnętrznych z większą wydajnością

Zaokrąglenia wewnętrzne i zewnętrzne

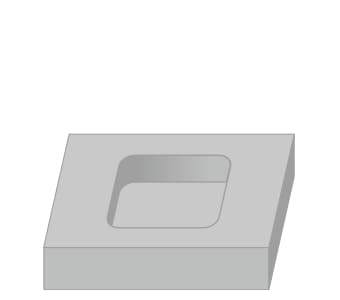

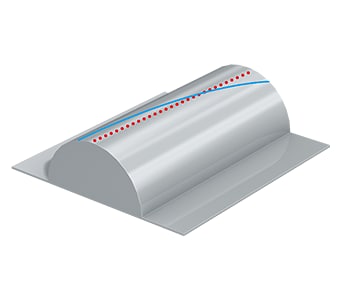

Zaokrąglenia wewnętrzne i zewnętrzne to narożniki o zaokrąglonych kształtach. Narożniki płytek i kantówek zaokrągla się głównie w celu zwiększenia wytrzymałości i bezpieczeństwa. Powierzchnie mogą mieć zaokrąglenia wewnętrzne i zewnętrzne, aby poprawić użyteczność, wrażenia dotykowe i wygląd. Powierzchnie te nazywa się zaokrąglonymi.

Sposób obróbki zaokrągleń wewnętrznych i zewnętrznych oraz ich zapis na rysunkach

Ścięte lub wybite krawędzie są ostre z powodu zadziorów i innych czynników, dlatego należy obchodzić się z nimi ostrożnie. Proces u suwania ostrych elementów z tych krawędzi nazywa się gratowaniem, a proces ich zaokrąglania podczas gratowania to zaokrąglanie. Zaokrąglenia wewnętrzne i zewnętrzne opisuje się na rysunkach literą R, wskazującą promień cięcia.

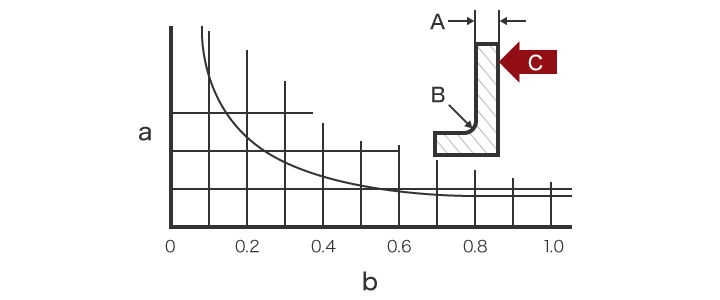

Zaokrąglanie narożników (wewnętrzne)

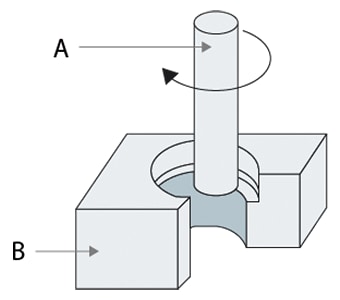

Głównymi narzędziami używanymi do zaokrąglania narożników są frezy walcowo-czołowe i frezy krawędziowe. W obróbce ręcznej u żywa się narzędzi takich jak pilniki i taśmy ścierne. Małe zaokrąglenia o promieniu mniejszym niż 1 mm można obrabiać przez szlifowanie, elektrodrążenie lub cięcie drutem. W przeciwieństwie do fazowania, w przypadku którego odcina się narożnik pod kątem, zaokrąglenia muszą być cięte po łuku. Jeśli stosuje się do tego obróbkę sterowaną numerycznie, wymagane są specjalne narzędzia i programowanie.

- Przykładowa obróbka zaokrąglenia wewnętrznego przy użyciu frezu walcowo-czołowego

-

-

- A

- Frez walcowo-czołowy

- B

- Część

-

-

Zapis zaokrągleń wewnętrznych i zewnętrznych na rysunkach

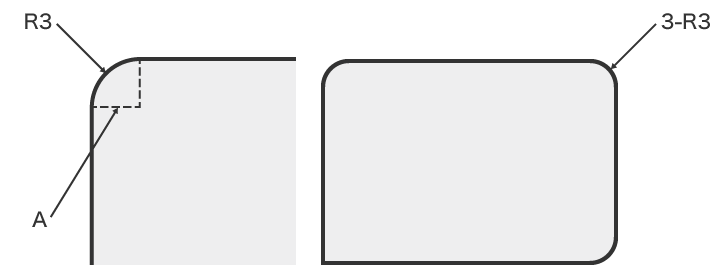

Zaokrąglenia wewnętrzne i zewnętrzne oznacza się na rysunkach kombinacją litery R i liczby, na przykład R5 lub R10. R zwykle oznacza promień zaokrąglonych krawędzi. Liczba obok R to promień zaokrąglenia w milimetrach. Innymi słowy, wskazuje promień (długość) łuku podczas tworzenia zaokrąglenia przez obcięcie narożnika. Na poniższej ilustracji przedstawiono przykładową notację „R3” i odpowiadającej jej obróbki.

Gdy część ma więcej niż jedno zaokrąglenie wewnętrzne lub zewnętrzne, często oznacza się to zapisem „liczba narożników-R3”, czyli prostokąt z trzema zaokrąglonymi narożnikami ma oznaczenie „3-R3”.

- A

- Promień 3 mm

Związek między zaokrągleniami wewnętrznymi a wytrzymałością

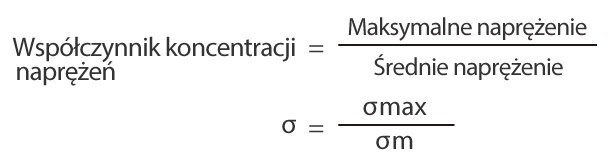

Wytrzymałość można poprawić, wykonując odpowiednie zaokrąglenie wewnętrzne u podstawy części w kształcie litery L lub T. Na przykład wytrzymałość tego wspornika można poprawić, wykonując zaokrąglenie wewnętrzne u podstawy. Bez niego obciążenia będą się koncentrować w narożniku. Zjawisko, w którym obciążenia koncentrują się w podstawie tego wspornika, nazywa się koncentracją naprężeń, a jego stopień to współczynnik koncentracji naprężeń. Promień narożnika podstawy ma przedstawiony poniżej związek ze współczynnikiem koncentracji naprężeń.

- A

- Grubość

- B

- Promień u podstawy

- C

- Obciążenie

- a

- Współczynnik koncentracji naprężeń

- b

- Stosunek grubości do promienia

Jak pokazano powyżej, zaokrąglenie wewnętrzne u podstawy wspornika rozprasza obciążenia i zwiększa wytrzymałość.

Trudności pomiarowe

Niezwykle ważne jest sprawdzenie, czy narożniki obrobiono do pożądanych wymiarów (w ramach tolerancji) i kształtów. Zaokrąglenia wewnętrzne i zewnętrzne są kształtami trójwymiarowymi i wymagają ilościowego pomiaru kształtu 3D z zachowaniem dużej dokładności.

Istnieją jednak różne problemy w pomiarach za pomocą konwencjonalnych przyrządów pomiarowych, takich jak współrzędnościowe maszyny pomiarowe, systemy pomiaru profilu, mierniki promienia, suwmiarki CR, mierniki CR i urządzenia do pomiaru promienia. Na przykład dokładny pomiar kształtów 3D wiąże się z wysokim poziomem trudności, co skutkuje zmiennością mierzonych wartości.

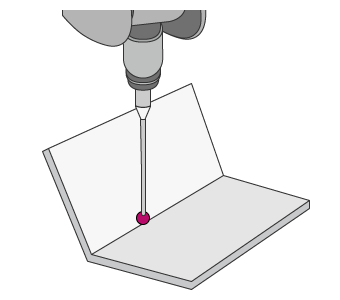

Trudności pomiarowe — CMM

Typowe współrzędnościowe maszyny pomiarowe mierzą kształty przez „skanowanie” z użyciem sondy kontaktowej przykładanej po powierzchni w celu śledzenia i pomiaru kształtu. Podczas skanowania następuje pomiar wielu punktów z określoną odległością między nimi.

Metoda ta zwykle wiąże się z następującymi problemami:

- Niezwykle trudno jest śledzić sondę lub rysik wzdłuż oczekiwanej linii, takiej jak linia prosta w środku walca, linia prosta na zgięciu lub linia przechodząca przez środek okręgu. Jeśli zaokrąglenie wewnętrzne lub zewnętrzne ma szeroki kąt środkowy, ze względu na obliczanie całego okręgu na podstawie krótkiego łuku nawet niewielki błąd pomiaru zostanie znacznie powiększony. Takie różnice w lokalizacji pomiaru mogą powodować różnice w mierzonych wartościach.

- Nawet mały rysik ma średnicę około 2 mm. Podczas pomiaru kształtu 3D o małym promieniu rysik może nie być w stanie zetknąć się z punktem pomiarowym. Ponieważ dokładność pomiaru jest proporcjonalna do liczby punktów lub linii pomiarowych, należy ponadto zmierzyć wiele punktów lub linii.

Tak więc pomiar za pomocą współrzędnościowej maszyny pomiarowej wiąże się z istotnymi problemami, w tym z faktem, że nie wszyscy operatorzy w miejscu pracy mogą dokładnie mierzyć kształty, istnieniem części, których w ogóle nie można zmierzyć, a także z ograniczonymi miejscami, w których można zainstalować maszynę.

Trudności pomiarowe — profilometr

System pomiaru profilu musi wyznaczać dokładną linię pomiarową prostopadłą do kształtu zaokrąglenia wewnętrznego lub zewnętrznego w narożniku.

Korzystanie z profilometrów wiąże się z następującymi problemami:

- Pomiar wymaga dużo czasu, w tym na zamocowanie i wypoziomowanie obiektu.

- Rysik systemu pomiaru profilu porusza się w górę i w dół po łuku wyśrodkowanym na punkcie podparcia ramienia, a jego końcówka porusza się również po osi X. Powoduje to błąd w danych osi X.

- Śledzenie oczekiwanej linii za pomocą rysika jest niezwykle trudnym zadaniem, a nawet niewielkie przesunięcie rysika powoduje błąd w mierzonych wartościach.

Trudności pomiarowe — narzędzia ręczne

zmierzyć za pomocą suwmiarki.

Narzędzia ręczne takie jak mierniki promienia i suwmiarki CR są bardzo wygodne do pomiarów. Istnieje jednak wiele czynników, które powodują błąd pomiaru lub zmienność danych pomiarowych.

W przypadku suwmiarki lub miernika warunki pomiaru, takie jak siła nacisku (nacisk mierniczy) podczas ręcznego pomiaru każdego punktu oraz wybrane punkty pomiaru, różnią się w zależności od operatora. Powoduje to zmienność wartości pomiarowych i utrudnia uzyskanie pomiarów ilościowych. Kształtów takich jak cienkie płetwy i łopatki również nie można mierzyć.

Rozwiązania do pomiaru zaokrągleń wewnętrznych i zewnętrznych

Przegląd problemów z konwencjonalnymi przyrządami pomiarowymi pokazuje, że występuje pewien punkt wspólny. Jest to fakt, że pomiar trójwymiarowego obiektu lub obszaru odbywa się za pomocą kontaktu punktowego i liniowego.

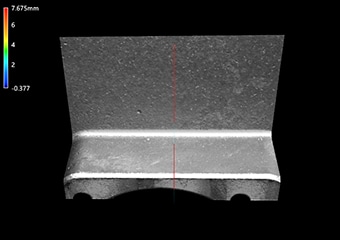

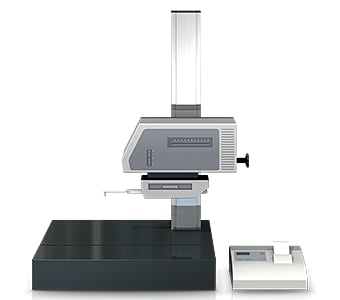

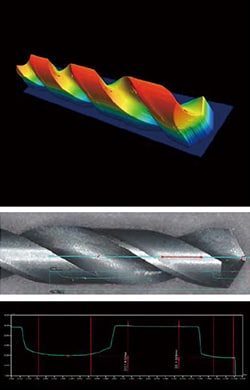

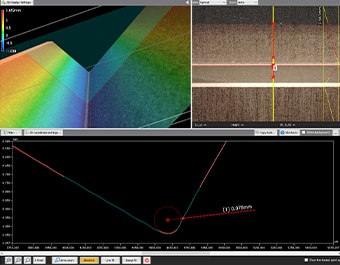

Aby rozwiązać te problemy pomiarowe, firma KEYENCE opracowała optyczny profilograf 3D ze sterowaniem jednym przyciskiem serii VR. Urządzenie serii VR dokładnie rejestruje kształt 3D całej powierzchni docelowej bez kontaktu z obiektem. Trójwymiarowe skanowanie obiektu na stoliku pomiarowym można wykonać w ciągu zaledwie sekundy, co zapewnia wysoką dokładność pomiaru kształtu 3D. Urządzenie serii VR umożliwia natychmiastowy i ilościowy pomiar bez błędów w wynikach pomiarowych. Poniżej wyjaśniono kilka konkretnych przykładowych korzyści.

Korzyść nr 1: możliwość pomiaru obszarów zagłębionych

Urządzenie serii VR umożliwia pomiar obszarów, do których nie może dotrzeć sonda lub rysik. Za pomocą kontaktowego przyrządu pomiarowego trudno jest mierzyć obiekty, w których podziałka jest mała i występują wgłębienia, takie jak narzędzia z ostrzem i żeberka radiatora. Urządzenie serii VR może również w tym samym czasie mierzyć kształt przekroju.

Urządzenie serii VR może mierzyć zaokrąglenia wewnętrzne i zewnętrzne oraz ich wysokości przez wirtualne cięcie obrabianego przedmiotu. Kształty obrabianego przedmiotu mogą być analizowane w krótkim czasie za pomocą szablonów analizy, które pozwalają użytkownikom na wcześniejszą rejestrację elementów pomiarowych. Umożliwia to szybkie wykonywanie pomiarów, które wcześniej były czasochłonne lub niewykonalne.

Korzyść nr 2: brak konieczności mocowania.

Pomiar można wykonać, po prostu umieszczając obiekt na stoliku urządzenia i naciskając przycisk.

W przeciwieństwie do konwencjonalnych przyrządów pomiarowych urządzenie serii VR wyodrębnia cechy obiektu umieszczonego na stoliku i automatycznie koryguje jego położenie. Nie jest już konieczne ścisłe pozycjonowanie, co wcześniej było czasochłonne i wymagało wiele wysiłku. Umożliwia to nawet niedoświadczonemu użytkownikowi łatwe i natychmiastowe wykonanie pomiaru oraz eliminuje potrzebę przydzielania wyspecjalizowanego operatora do prac pomiarowych.

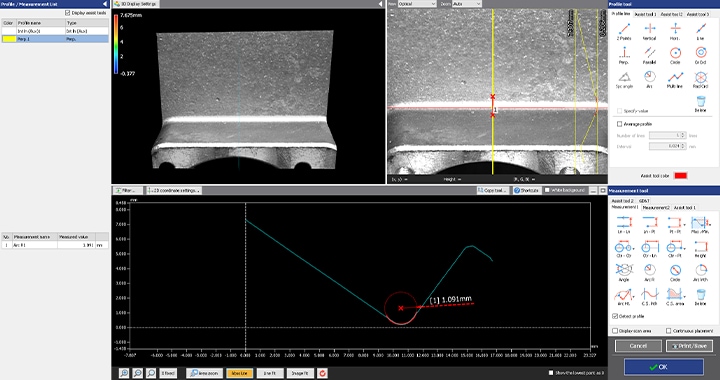

Korzyść nr 3: brak zmienności pomiarów

Urządzenie serii VR może automatycznie rysować linie profilu prostopadłe do zaokrąglenia wewnętrznego lub zewnętrznego. Eliminuje to różnice w wynikach pomiarów i gwarantuje, że różni operatorzy u zyskają takie same wyniki pomiarowe.

Po zeskanowaniu obrabianego przedmiotu jego profil (przekrój poprzeczny) może być również mierzony w miejscach innych niż użyte w poprzednim pomiarze. Eliminuje to konieczność ponownego ustawiania i mierzenia tego samego obiektu. Umożliwia to również porównanie z wcześniejszymi danymi w celu sprawdzenia różnic w kształcie, gdy obrabiany przedmiot ma mieć ten sam kształt, lecz został wyprodukowany w innej partii przy użyciu różnych materiałów w różnych warunkach przetwarzania.

Podsumowanie: pomiar zaokrągleń wewnętrznych i zewnętrznych z większą wydajnością

Urządzenie serii VR rozwiązuje problemy, z którymi borykają się konwencjonalne przyrządy pomiarowe, natychmiastowo mierząc dokładne trójwymiarowe kształty obiektu za pomocą szybkiego, bezkontaktowego skanowania 3D.

- Brak zmienności pomiarów przy pracy różnych operatorów.

- Pomiar można wykonać, po prostu umieszczając obiekt na stoliku urządzenia i naciskając przycisk. Nie ma potrzeby pozycjonowania ani wykonywania innych przygotowań. Eliminuje to konieczność przydzielania wyspecjalizowanego operatora do prac pomiarowych.

- Kształty 3D mogą być łatwo mierzone przy dużych prędkościach z wysoką dokładnością. Umożliwia to pomiar dużej liczby obiektów w krótkim czasie, pomagając poprawić jakość.

System ten umożliwia również porównywanie z wcześniejszymi danymi kształtu 3D i danymi CAD, a także zapewnia łatwą analizę danych, takich jak rozkład w granicach tolerancji. Może być skutecznie wykorzystywany do szerokiego zakresu celów, w tym rozwoju produktu, analizy trendów produkcyjnych i kontroli pobierania próbek.