Rychlé a přesné měření zdvihu vodiče v polovodičových pouzdrech

S růstem komunikace a elektronického řízení v automobilech a poptávkou po menších a tenčích zařízeních, jako jsou chytré telefony, tablety a nositelná zařízení, se zvyšují požadavky na vyšší kvalitu a spolehlivost montáže. Zvláštní pozornost je třeba věnovat pinům polovodičových pouzder (pouzder s olověným rámečkem), protože zvedání pinů může vést k poruchám spojení a snížení pevnosti spojení.

V této části jsou vysvětleny základní poznatky o montážních rámečcích a zdvihu vodičů, problémy při běžném měření zdvihu vodiče a nejnovější metoda měření, která tyto problémy nejen řeší, ale také výrazně zvyšuje efektivitu a přesnost práce.

- Montážní rámečky

- Materiály, zpracování a aplikace montážních rámečků

- Zvedání vodiče, poruchy spojení a další problémy s povrchovou montáží

- Problémy při konvenčním měření zdvihu vodiče

- Řešení problémů při měření zvedání vodičů

- Souhrn

Montážní rámečky

Montážní rámeček je součást, která podpírá a upevňuje polovodičový čip (polovodičový prvek) v polovodičovém pouzdře, jako je integrovaný obvod (IC) nebo integrovaný obvod s vysokou mírou integrace (LSI). K vnějšímu vedení se připojuje pomocí vnějších vodičů, což je několik vnějších konektorových svorek, které vyčnívají z pouzdra jako nohy stonožky.

Hotové polovodičové pouzdro tohoto typu se nazývá pouzdro s montážním rámečkem a vnější vodiče vystupující z pryskyřice se jednoduše nazývají vodiče. Na následujících obrázcích jsou uvedeny názvy jednotlivých částí rámečku a vnitřní struktura polovodičového pouzdra.

- A

- Vnitřní vedení

- B

- Vnější vedení

- C

- Podložka pod matrici

- D

- Rámeček

- E

- Příčka hráze

- F

- Polovodičový čip (polovodičový prvek)

- G

- Elektrodová podložka

- H

- Pouzdro z pryskyřice

- I

- Spojovací drát

Materiály, zpracování a aplikace montážních rámečků

Montážní rámečky se obvykle vyrábějí z tenkých plíšků slitiny mědi (Cu), železa (Fe) nebo podobného materiálu s vynikajícími vlastnostmi, včetně elektrické vodivosti, mechanické pevnosti, tepelné vodivosti a odolnosti proti korozi.

Postupné přesné lisování (děrování, tažení a ohýbání) se provádí pomocí dlouhého pásu tohoto tenkého plechu. Řada procesů vytváří podložky pod matrici, které podpírají a upevňují polovodičové čipy (polovodičové prvky), vnitřní vodiče (které se připojují k polovodičovým prvkům), vnější vodiče (které se připojují k vnějšímu vedení) a další nezbytné součásti. Kromě obrábění zahrnuje výrobní proces montážního rámečku také leptání, pokovování a další procesy povrchové úpravy.

Montážní rámečky se používají nejen v pouzdrech pro integrované obvody IC a LSI, ale také pro diskrétní polovodiče, fotočlánky, LED a další součásti. Ve všech výše uvedených součástech se k propojení elektrod polovodičových prvků a vnitřních vodičů používá spojování vodičů.

Zvedání vodiče, poruchy spojení a další problémy s povrchovou montáží

V posledních letech, kdy se stále zmenšují rozměry montovaných elektronických zařízení a zvyšuje se hustota elektronických obvodů, je vyžadována vyšší úroveň přesnosti montážních rámečků a jejich spojů. Při povrchové montáži mohou vady v rozměrech a tvaru vnějších vodičů a vady koplanarity způsobit problémy při montáži. Ke zvedání vodiče/rámečku u zařízení pro povrchovou montáž (SMD) může docházet v důsledku různých faktorů, včetně nedostatečného roztírání (nízké smáčivosti) pájecí pasty způsobeného nesprávnou úpravou povrchu olova nebo nedostatečným ohřevem přetavením, nedostatečného roztavení pájky způsobeného nevhodnými podmínkami přetavení a deformací desky plošných spojů (PCB). Toto zvedání může vést k poruchám spojení a snížení pevnosti spojení.

Níže jsou uvedeny možné příčiny zvedání vodiče/rámečku a dalších typických vad montáže a příklady protiopatření proti nim.

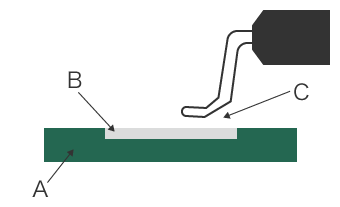

Zvedání vodičů (nesprávné osazení součásti)

- A

- PCB

- B

- Montážní podložka

- C

- Pájka

- D

- Zvedání vodiče/rámečku (součást)

- Problém: Vnější vodiče a svorky elektronických součástí zůstávají nepájené a zvedají se.

- Příčiny: Nesouosost tisku pájecí pasty nebo dílů, nerovnoměrné množství natištěné pájecí pasty, nerovnoměrná doba tavení, deformace vodičů nebo jiných svorek a nedostatečný přítlak při montáži

- Protiopatření: Opravte polohy, snižte obsah tavidla, zkontrolujte tvary vodič, rámečků a svorek a zkontrolujte podmínky tisku a přetavení.

Nedostatečné tavení pájky

- A

- PCB

- B

- Montážní podložka

- C

- Zbývající pájecí prášek

- D

- Zvedání vodičů

- Problém: Pájka se úplně neroztaví a zůstává pájecí prášek. To vede k problémům, jako je snížená pevnost spojení namontovaných součástí a zvedání vodičů/rámečků.

- Příčiny: Nevhodné podmínky přetavení, znehodnocená pájecí pasta

- Protiopatření: Zkontrolujte podmínky přetavení a zkontrolujte nebo změňte způsob ukládání pájecí pasty.

Žádné pájení

- A

- PCB

- B

- Montážní podložka

- C

- Nedostatečné množství pájky nebo chybějící pájka (porucha spoje vodiče)

- Problém: Na montážní podložce není pájka nebo je jí velmi málo.

- Příčiny: Nedostatečné množství natištěné pájecí pasty, nedostatečná smáčivost způsobená stavem povrchu montážních podložek a vodičů nebo znehodnocenou pájecí pastou a nedostatečný ohřev při přetavení

- Protiopatření: Zkontrolujte stav povrchu montážní podložky a vodičů, tiskových masek a pájecí pasty. Zkontrolujte podmínky přetavení.

Nedostatečné rozložení pájecí pasty

- A

- PCB

- B

- Montážní podložka

- C

- Pájka (nedostatečný rozptyl)

- D

- Montážní rámeček

- Problém: Pájka se nedostatečně rozprostře na montážní podložky a vodiče, což vede ke snížení pevnosti spojení a zvedání vodičů/rámečku.

- Příčiny: Nedostatečné množství natištěné pájecí pasty, poškozené montážní podložky, vodiče nebo pájecí pasta nebo nedostatečný ohřev při přetavení

- Protiopatření: Zkontrolujte stav povrchu montážní podložky a vodičů, tiskových masek a pájecí pasty. Zkontrolujte podmínky přetavení.

Nerovnoměrné množství pájky

- A

- PCB

- B

- Montážní podložka

- C

- Pájka (nerovnoměrné množství nebo výška)

- Problém: Množství pájky u pájených součástí není konstantní. To způsobuje zvedání vodiče/rámečku a poruchy spojení.

- Příčiny: Nízká potiskovatelnost (vhodnost pro sítotisk) pájecí pasty nebo nesprávné podmínky tisku

- Protiopatření: Zkontrolujte pájecí pastu a podmínky tisku.

Problémy při konvenčním měření zdvihu vodiče

Není snadné zkontrolovat podmínky připojení mnoha vodičů, které se nacházejí v jednom osazeném polovodičovém pouzdře. Měření pro kontrolu podmínek je ještě obtížnější u menších elektronických součástí a dílů a u desek plošných spojů (PCB), kde je hustota osazení vyšší.

Měření pomocí konvenčního výškoměru nebo souřadnicového měřicího stroje (CMM) je spojeno s následujícími problémy.

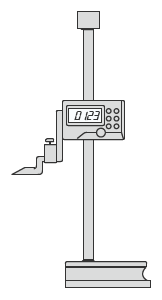

Problémy při měření zdvihu vodiče pomocí výškoměru

K měření výšky lze použít výškoměr v kombinaci s číselníkovým měřidlem.

Vzhledem k tomu, že lze měřit pouze body, je nutné tomuto kroku věnovat mnoho času a změřit velký počet bodů, aby se zvýšila přesnost. I když se však investuje mnoho času a změří se mnoho bodů, stále není možné zjistit stav celého povrchu.

U vodičů polovodičových součástí, které jsou hustě osazeny na desce plošných spojů (PCB), může být obtížné provádět měření kontaktů na extrémně malých dílech v úzkých úsecích. Stabilní měření znemožňují také rozdíly ve výsledcích měření mezi různými operátory a chyby měřicího přístroje.

Problémy při měření zdvihu vodiče pomocí souřadnicového měřicího stroje

Při měření pomocí souřadnicového měřicího stroje je nutné, aby se hrot sondy dotýkal více bodů na cílovém povrchu měření.

Avšak i mírné ohnutí desky plošných spojů (PCB) nebo součástí způsobené měřicím tlakem sondy může způsobit odchylky v naměřených hodnotách.

Vzhledem k tomu, že umístění vodičů/rámečků v polovodičovém pouzdře je v malém prostoru, je navíc nutné předem připravit přesný program pro měřicí stroj. Některé vodiče/rámečky dokonce nelze měřit kvůli velikosti nebo poloze připojení.

Řešení problémů při měření zvedání vodičů

Běžně používané kontaktní měřicí přístroje vyžadují mnoho času k provedení měření, protože měří trojrozměrné cíle a plochy pomocí bodového kontaktu. Problémem je také nízká spolehlivost naměřených hodnot způsobená odchylkami způsobenými lidským faktorem a obtížné vytváření použitelných údajů z čísel a další následné zpracování.

Pro řešení těchto problémů s měřením vyvinula společnost KEYENCE optický 3D profilometr řady VR.

Řada VR přesně zachycuje 3D tvar celého povrchu cíle, aniž by došlo ke kontaktu s ním. 3D skenování cíle na podložce může být dokončeno za pouhou jednu sekundu, což umožňuje vysoce přesné měření 3D tvaru. Dokáže provádět okamžité a kvantitativní měření bez chyb ve výsledcích měření. V této části jsou představeny některé konkrétní výhody řady VR.

Výhoda 1: Kompletní měření za jednu sekundu. 3D tvar celého cílového povrchu lze přesně zachytit jediným měřením.

Řada VR získává data o ploše (800 000 bodů v jednom skenu) již za jednu sekundu, což výrazně zkracuje dobu potřebnou k měření velkého počtu bodů. Umožňuje přesné měření a rychlé vyhodnocení 3D tvaru celého cíle.

Rozdíly ve výškách více vodičů/rámečků lze vizualizovat v barevné mapě, která umožňuje na první pohled určit, které vodiče/rámečky jsou zvednuté a k jakému zvednutí došlo. Po dokončení skenování lze později provést měření profilu libovolné části, což umožní zjistit podrobné podmínky.

Výhoda 2: Snadné provádění kvantitativního měření malých cílů.

Přepínáním mezi kamerami s malým a velkým zvětšením lze provádět přesné 3D skenování celého tvaru nebo detailních částí i u malých cílů, jako jsou například vodiče polovodičových součástek.

Měření 3D tvaru lze snadno provést pouhým umístěním cíle na podložku a stisknutím tlačítka. Protože je možné automatické nastavení polohy na základě údajů o cílovém prvku, není nutné striktní určování polohy. To umožňuje kvantitativní měření bez odchylek způsobených lidským faktorem bez ohledu na úroveň zkušeností a znalostí operátora; díky tomu je možné zvýšit počet vzorků, které lze v daném čase změřit.

Pro nastavení je tato řada vybavena první funkcí Inteligentní měření v odvětví, která automaticky konfiguruje rozsah měření a pohybuje podložkou. Tím odpadá práce s nastavováním délky měření, rozsahu Z a dalších nastavení.

Souhrn

Řada VR dokáže přesně a okamžitě změřit 3D tvar celého povrchu pomocí vysokorychlostního bezkontaktního 3D skenování, aby bylo možné identifikovat zvedání vedení/rámečků, podmínky montáže každého dílu a další potřebné položky.

- Měření může být provedeno již za jednu sekundu. Zvedání (výšku) více vodičů lze zachytit jako povrch, který lze identifikovat v barevné mapě. Podrobné údaje lze získat měřením profilu požadovaného průřezu.

- Přepínáním zvětšení je možné měřit celý tvar nebo detailní části malých a jemných montovaných součástí s vysokou přesností a bezkontaktně.

- Není nutné žádné polohování. Nejsou vyžadovány žádné zkušenosti ani znalosti. Stačí umístit cíl na podložku a stisknout tlačítko pro provedení měření.

- 3D tvar lze zobrazit v barevné mapě. Možnost sdílet vizuálně srozumitelná data umožňuje hladkou koordinaci a provádění protiopatření.

- Více sad naměřených dat lze snadno a kvantitativně porovnávat a analyzovat.

To umožňuje provádět vzájemné porovnávání více sad naměřených dat. Analýzu lze provést použitím nastavení na všechny sady dat najednou. Sdílením dat 3D tvarů získaných pomocí řady VR je možné výrazně zkrátit potřebný čas a zvýšit efektivitu celého procesu včetně měření, analýzy vad a opatření proti nim.