Přesné měření a analýza 3D tvaru deformovaných desek plošných spojů (PCB)

Při osazování elektronických součástí a zařízení jsou desky plošných spojů vystaveny namáhání v důsledku lepení a zahřívání během procesu přetavení. Procesem přetavení se dosáhne účinné montáže součástí, avšak napětí způsobené zahříváním může způsobit tepelnou deformaci desky plošných spojů, například zvrásnění, zvlnění nebo zakřivení. Při deformaci desky plošných spojů může dojít ke zhoršení pevnosti spojů dílů nebo uložení s pouzdrem, což má vážný vliv na výtěžnost.

V této části jsou vysvětleny základní poznatky o deformaci desek plošných spojů, problémy s měřením deformace a nejnovější metody měření.

- Deformace desek plošných spojů (PCB)

- Simulační analýza a vyhodnocení deformace desek plošných spojů (PCB)

- Obtíže při měření a vyhodnocování deformace desek plošných spojů (PCB)

- Řešení pro měření deformace desek plošných spojů (PCB)

- Shrnutí: Výrazné zlepšení a vyšší účinnost měření deformace desek plošných spojů (PCB)

Deformace desek plošných spojů (PCB)

Povrch desky plošných spojů (PCB) by měl být rovný, aby bylo možné správně osadit součásti. V důsledku nadměrného napětí způsobeného teplem však může dojít k tepelným deformacím, jako je zvrásnění nebo zakřivení. Níže jsou vysvětleny důvody, proč se deformace desek plošných spojů stává stále větším problémem, a účinky deformace.

Tepelná deformace desek plošných spojů (PCB)

V důsledku vícevrstvých a stále kompaktnějších konstrukcí desek plošných spojů, na které se montují elektronické součásti, a pokroku v oblasti montáže s vysokou hustotou se jako primární metoda montáže součástek prosadila metoda přetavování. Při procesu přetavování se na požadované součásti natiskne pájecí pasta (krémová pájka) a nanese se lepidlo pro upevnění součástí. Poté osazovač umístí elektronické součásti na desku plošných spojů. Deska plošných spojů se poté vloží do pece a zahřeje se, aby se pájka nebo spoj vytvrdil, což vede k efektivní montáži součástí.

Vzhledem k zavedení bezolovnaté pájky z ekologických důvodů jsou nyní pro roztavení pájky v procesu přetavení nutné vyšší teploty než dříve. Vyšší teploty uvnitř přetavovací pece zvyšují namáhání desek plošných spojů teplem. To má za následek zvýšené potíže, jako je zvrásnění nebo zakřivení desky plošných spojů ve vysokoteplotní peci.

Účinky deformace desek plošných spojů (PCB)

Deformace desek plošných spojů může způsobit problémy, jako je nesprávné pájení v důsledku odchylných poloh nebo selhání spojení v důsledku napětí v pájených částech. Při velké deformaci může dojít ke snížení přesnosti uložení při instalaci desky plošných spojů do pouzdra. Tyto vady mohou do značné míry snížit výtěžnost.

Pokud dojde k mírné deformaci části desky plošných spojů nebo celé desky plošných spojů, která byla instalována do pouzdra a dodána bez povšimnutí, může později dojít k poruchám produktu v důsledku poruch připojení elektronických součástí, což může vést k reklamacím uživatele. Zejména řídicí desky plošných spojů používané v automobilech nebo letadlech vyžadují mimořádnou kontrolu kvality, protože jakákoli porucha by mohla mít katastrofální následky. V důsledku toho je tvar desky plošných spojů důležitou kontrolní položkou stejně jako tvary zvedání vodiče/rámečku a pájení vnitřních zaoblení.

Simulační analýza a vyhodnocení deformace desek plošných spojů (PCB)

Pro zlepšení, která mají eliminovat deformaci desek plošných spojů, je třeba zvážit, ověřit a vyhodnotit podmínky ohřevu v každé fázi. To je třeba provést jak při návrhu, tak při skutečném vyhodnocení ohřevu.

Simulační analýza deformace pomocí softwaru

Ve fázi návrhu DPS lze provést simulační analýzu s využitím dat CAD. Jednou z metod používaných k simulaci a vyhodnocení chování deformujícího se objektu je metoda konečných prvků (MKP).

Metoda konečných prvků (MKP)

Metoda konečných prvků (MKP) je metoda simulační analýzy, která rozdělí složitý tvar na tvarové prvky, až se z něj stane souhrn jednoduchých tvarů, a poté zjistí napětí a deformaci pro každý jednoduchý tvarový prvek. Skládáním jednotlivých jednoduchých tvarů na sebe lze obnovit celou původní strukturu a předpovědět napětí a deformace pro každou část celého objektu. Pomocí dat CAD cílového produktu v počítačovém softwaru je možné provést simulační analýzu faktorů, jako je tuhost, pevnost, odolnost proti vibracím, plastická deformace, lom a tepelná deformace.

Prvky jsou rozděleny podle tvaru, jak je uvedeno níže.

| 0rozměrný prvek (skalár) |

|

||

|---|---|---|---|

| 1rozměrný prvek (tyč) |

|

||

| 2rozměrný prvek (skořepina) |

|

|

|

| 3rozměrný prvek (pevný prvek) |

|

|

|

- 0rozměrný prvek (skalár): Bod bez tvaru

- 1rozměrný prvek (tyč): Linie, která se používá k zobrazení součásti, jako je tyč, sloup nebo nosník

- 2rozměrný prvek (skořepina): Rovina. Používá se pro znázornění tenkých plechů a podobných dílů.

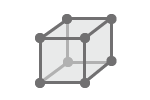

- 3rozměrný prvek (pevný prvek): Existují tři typy pevných prvků. V pořadí zleva se jedná o prvek tetra ve tvaru pyramidy, prvek penta ve tvaru trojúhelníku a prvek hexa ve tvaru krychle. Použití většího počtu šestnácti prvků může zvýšit přesnost analýzy silných objektů, avšak náročnost je vysoká a výpočet zabere mnoho času. Na druhou stranu pokrok v technologii automatického vytváření sítě 3D prvků pomocí tetraelementů zkrátil dobu výpočtu a tato metoda je vhodná, pokud je prioritou zkrácení času před přesností.

Hlavní rysy a průběh simulační analýzy

Vzhledem k tomu, že menší rozměry snižují počet potřebných tvarů, zkracuje se doba potřebná pro zpracování analýzy. Při zvětšení rozměrů je sice zapotřebí více času, ale lze získat data s vyšší přesností. Při běžném postupu simulace deformace 3D prvku DPS se nejprve rozdělí návrhová data DPS do sítě. Přestože téměř všechna data pro návrh desek plošných spojů jsou 2D, některé programy vyžadují převod do formátu 3D CAD. Na každý prvek sítě se aplikuje napětí virtuálním zvýšením teploty, jak je předepsáno v teplotním profilu procesu přetavení, a získají se simulovaná data.

Požadavky na zkoušku ohřevu desky plošných spojů a vlastní měření/vyhodnocení

Po simulaci je nutné umístit desku plošných spojů do skutečné přetavovací pece, aby se ověřilo, že se při navrženém teplotním profilu chová stejně jako při simulaci.

Ačkoli to závisí na velikosti, při rozdělení desky plošných spojů na trojrozměrné prvky pomocí metody konečných prvků může počet prvků dosáhnout přibližně 50 000. To znamená, že pokud není přesně změřen celý tvar povrchu DPS, nelze získat správné výsledky kontroly bez ohledu na to, jak podrobná je simulační analýza. Skutečné měření je velmi důležitý proces, který zajistí, že budou identifikovány všechny body, které je třeba ve fázi návrhu zlepšit.

Dále vysvětlíme problémy s měřením pomocí konvenčních měřicích přístrojů a nejnovější měřicí systém, který je možné vyhodnotit porovnáním s vysoce přesnými počítačovými simulacemi.

Obtíže při měření a vyhodnocování deformace desek plošných spojů (PCB)

S konvenčními měřicími přístroji je obtížné přesně změřit celý tvar desky plošných spojů. Proto je také obtížné kvantifikovat tvar vzorku a změny, kterými prochází, i když se provádějí pokročilé simulace a experimenty. Níže jsou uvedeny některé problémy, se kterými se uživatelé mohou setkat při používání konvenčních měřicích systémů.

Obtíže při měření – profilometr

Profilometr měří a zaznamenává profil cíle sledováním jeho povrchu stylusem.

V posledních letech byly vyvinuty systémy pro měření profilů, které používají místo stylusu k měření složitých tvarů bezkontaktním sledováním profilu laser. Některé modely jsou dokonce schopny měřit horní i spodní povrch.

Profilometry se při měření deformace desek plošných spojů potýkají s následujícími problémy:

- A

- Sklon směrem nahoru

- B

- Sklon směrem dolů

- Protože se cíl měří sledováním podél linií, je obtížné měřit a vyhodnocovat deformace na velké ploše.

- Není možné identifikovat celý tvar povrchu cíle.

- Je obtížné měřit kolem součástí namontovaných na povrchu.

- Nastavení referenční roviny pomocí čar je obtížné, a proto může dojít k chybě měření (viz obrázek).

Obtíže při měření – CMM

Při měření deformace desek plošných spojů pomocí souřadnicového měřicího stroje je obecně nutné, aby se konec sondy dotýkal čtyř nebo více rohů měřeného povrchu cíle.

Například u desky se obvykle měří šest až osm bodů. Pokud je měřená oblast velká, lze přesnost měření zvýšit zvýšením počtu měřených bodů, aby se shromáždilo více měřených dat.

Souřadnicové měřicí stroje se při měření deformace desek plošných spojů potýkají s následujícími problémy:

- A

- Cílový objekt

- B

- Sonda

- Protože je nutné měřit kontaktně v omezeném počtu bodů, není možné určit celý tvar cíle.

- Měření většího počtu bodů pro získání většího počtu naměřených dat vyžaduje mnoho času a není možné určit detailní tvar celého cíle a místa nerovností povrchu.

Řešení pro měření deformace desek plošných spojů (PCB)

Konvenční přístroje měří tvary pouze pomocí čar nebo bodů a celý tvar deformované desky plošných spojů nelze identifikovat. Kromě toho je obtížné získat maximální a minimální hodnoty pro každou nerovnost povrchu na celém cíli nebo rychle provést kvantitativní srovnání.

Pro řešení těchto problémů s měřením vyvinula společnost KEYENCE optický 3D profilometr řady VR.

Řada VR přesně zachycuje 3D tvar celého povrchu cíle, aniž by došlo ke kontaktu s objektem. Řada VR nevyžaduje speciální upevnění ani subjektivní rozhodování, takže přesná měření může provádět jakýkoli operátor.

Výhoda 1: Snímání dat na celém povrchu za 1 sekundu

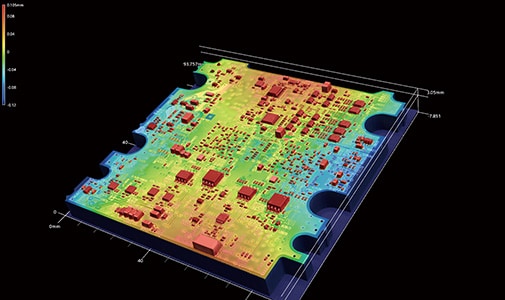

Řada VR dokáže získat data o povrchu z 800 000 bodů pomocí jediného bezkontaktního měření za pouhou jednu sekundu. Maximální a minimální nerovnosti povrchu (výška, hloubka) v získaném 3D tvaru lze zobrazit v barevné mapě pro vizualizaci deformovaných míst na celém cíli.

Vzhledem k tomu, že data jsou zachycena na celém povrchu, lze na libovolném místě nakreslit profilové čáry a vizualizovat a kvantifikovat výškové změny.

Naměřená data lze také překrýt a porovnat s daty CAD nebo s daty skenování z desky plošných spojů před zahřátím, aby bylo možné plně pochopit deformaci.

To přináší výrazné snížení počtu člověkohodin a zvýšení efektivity práce, jakož i přesné měření, porovnávání a vyhodnocování.

Výhoda 2: Jednoduchá obsluha měření

Měření 3D tvaru lze snadno provést pouhým umístěním cíle na podložku a stisknutím tlačítka.

Přepínáním mezi kamerami s malým a velkým zvětšením lze provádět přesné měření celé desky plošných spojů nebo detailních součástí pomocí jediného systému, a to i u malých desek plošných spojů.

Řada VR je vybavena první funkci Inteligentní měření v odvětví, která automaticky nastavuje rozsah měření, detekuje velikost a povrchové podmínky desky plošných spojů a automaticky nastavuje rozsah a podmínky skenování tak, aby byl zachycen celý povrch desky plošných spojů.

Široká škála vestavěných pomocných nástrojů umožňuje provádět přesná a opakovatelná měření i začínajícím uživatelům. Díky tomu lze snadno zvýšit počet měřených vzorků a provádět analýzu trendů nejen pro ověřovací zkoušky a vyhodnocování návrhů a simulací, ale také pro měření a kontrolu během komerční výroby.

Shrnutí: Výrazné zlepšení a vyšší účinnost měření deformace desek plošných spojů (PCB)

Řada VR dokáže přesně a okamžitě měřit 3D tvary cílů pomocí vysokorychlostního 3D skenování bez kontaktu s cílem. Kromě měření 3D rozměrů celé desky plošných spojů to umožňuje rychle dokončit práce, které byly dříve obtížné, například měření tvarů drobných výšek a nerovností povrchu a porovnávání více sad dat.

Použití řady VR řeší všechny problémy spojené s konvenčním měřením.

- Výškové rozdíly na celém cíli lze zobrazit na barevné mapě.

- Snadno porovnávejte více sad naměřených dat a aplikujte podmínky na více sad dat najednou, což výrazně zvyšuje efektivitu práce.

- Po dokončení skenování lze kdykoli provést měření profilu libovolné části a porovnání více sad dat.

- Bez nutnosti polohování nebo jiné přípravy lze měření provést pouhým umístěním cíle na podložku a stisknutím tlačítka. Díky tomu není pro měřicí práce nutné přidělovat specializovanou obsluhu.

- Protože 3D tvary lze snadno měřit vysokou rychlostí a s vysokou přesností, lze v krátkém čase změřit velké množství vzorků. To je užitečné pro zvýšení kvality.

Kromě výzkumu, vývoje a testování to lze efektivně využít v celé řadě situací při výrobě elektronických produktů, včetně kontroly vzorků po zahájení komerční výroby a analýzy příčin výskytu chyb.