Amélioration de procédé comparé à l’usinage par moule

Cette section présente les principes fondamentaux et problèmes majeurs de l’usinage par moule et démontre les avantages du découpage au laser.

- Méthode classique : Mécanisme du moule de compression

- Principaux problèmes de l’usinage par moule classique

- Avantages du découpage au laser

- Exploiter les longueurs d’onde pour garantir un traitement de haute qualité

Méthode classique : Mécanisme du moule de compression

Principes fondamentaux du découpage par moule de compression

Méthode de traitement par laquelle les cibles sont découpées en appliquant une pression par le haut.

L'exemple ci-contre est une carte de circuit imprimé en plastique souple. Les sections d'attaque marquées d'un cercle rouge sont découpées par le moule de compression.

Les moules de compression sont répartis en trois grandes catégories

Découpage simple

Avec cette méthode, une seule découpe est effectuée sur une seule cible.

Il s’agit de la méthode de traitement la plus simple, impliquant le chargement et le retrait du matériau par un opérateur.

Découpage progressif

Le matériau subit successivement et à intervalle régulier plusieurs traitements au sein d’un même moule. Un dispositif de distribution décale le matériau d’une section de traitement à la suivante à chaque rotation de la presse.

Découpage avec transfert

Plusieurs moules, chacun d’un aspect distinct, sont disposés dans une même presse. Le traitement est réalisé automatiquement et en continu : un mécanisme de convoyeur synchronisé fait avancer le matériau au sein de la presse.

Principaux problèmes de l’usinage par moule classique

Problème 1 — Modification de taille et d'aspect des cibles traitées

Avec les méthodes classiques, un nouveau moule doit être créé lorsque l'aspect de la cible à découper change. Les coûts liés au moule augmentent et le changement d’outil sur la ligne de production fait perdre un temps précieux.

Problème 2 —Détérioration progressive de la qualité des composants et maintenance chronophage

Exécuté par application d’une pression au moyen de lames, le découpage peut affecter la cible, provoquant, dans le cas d’une carte de circuit imprimé, une déformation. De plus, les lames sont sujettes à l’usure, entraînant une baisse de la qualité de découpe. Par conséquent, un temps important est consacré à la maintenance, comme par exemple pour le remplacement des consommables.

- Baisse de la qualité de découpe en raison de l’usure des lames

- Déformation de la carte de circuit imprimé en raison de la pression exercée

Avantages du découpage au laser

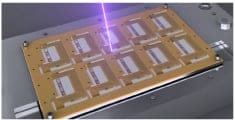

Principes fondamentaux du découpage au marqueur laser

Méthode de traitement par laquelle les cibles sont découpées ou percées sans contact par irradiation laser.

- Configuration libre de l’aspect par logiciel

- Traitement sans contact pour une plus grande stabilité

- Absence de consommables pour une maintenance facile

Exploiter les longueurs d’onde pour garantir un traitement de haute qualité

Le taux d’absorption des lasers UV et des lasers verts est généralement sensiblement plus élevé que celui des lasers de longueur d’onde standard, de sorte que la lumière irradiée est plus efficacement absorbée par la surface de marquage.

Ainsi, inutile d’augmenter la puissance pour obtenir un traitement de haute qualité.

- Taux d’absorption par différents plastiques

- Les valeurs sont uniquement données à titre indicatif et ne prennent pas en compte le pouvoir réfléchissant de la surface.

La suppression des effets thermiques assure un endommagement moindre autour de la zone traitée.

- Polyimide

-

Laser de longueur d’onde standard

Laser vert

- Carte de circuit imprimé

-

Laser de longueur d’onde standard

Laser UV