Marquage laser du plastique

Découvrez dans cette section les principaux procédés de marquage et de traitement sur plastique ainsi que les taux d’absorption par longueur d’onde. Vous y trouverez également des exemples de marquages et recommandations de marqueur pour chaque matériau (ABS, époxy, PET).

- Procédés de traitement/marquage du plastique

- Procédés de coloration du plastique

- Taux d’absorption par les plastiques

- Plastique ABS

- Résine époxy

- Plastique PET

Procédés de traitement/marquage du plastique

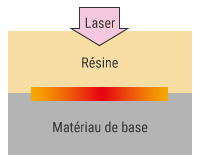

Décapage

Décapage de la couche de peinture ou d’impression à la surface de la cible afin de faire ressortir la couleur du matériau de base et produire un contraste.

- (Exemple) Bouton de tableau de bord automobile

- Avec les méthodes classiques d’impression ou de tamponnage, la plaque doit être changée à chaque modification du symbole. Avec un marqueur laser, une simple modification de programme suffit.

Pelage de la couche superficielle

Élimination/découpe de la couche superficielle par laser.

- (Exemple) Demi-coupe

- Le marqueur laser peut être utilisé afin de découper une section. La méthode classique emploie un outil de coupe mais le réglage est difficile et le changement d’outil chronophage. De plus, la lame doit être régulièrement remplacée, impliquant des frais, et peut se casser et rester accrochée au produit.

Coloration

Irradiation d’une cible en plastique par laser afin de développer une couleur dans le matériau même de la cible.

- (Exemple) Marquage de zone étendue sur un LSI

- L’irradiation laser pour colorer le plastique sans le graver garantit un endommagement minime de la cible. De plus, il est possible de marquer en une seule fois une zone de 330 × 330 mm max., ce qui contribue à réduire les frais en équipements mécaniques, indispensables pour déplacer la cible avec les méthodes classiques.

Soudage

Soudage et assemblage de pièces en plastique par irradiation laser.

- (Exemple) Soudage d’un plastique transparent et d’un plastique coloré

- Alors que les techniques de soudage par ultrasons et par vibration sont connues pour altérer le matériau et produire des bavures, le soudage au laser n’implique aucun contact avec la cible, évitant ainsi tout endommagement ou production de bavures.

Procédés de coloration du plastique

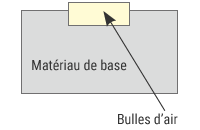

Moussage

Lorsque le matériau de base est irradié au laser, des bulles de gaz se forment à l’intérieur sous l’effet d’une réaction thermique. Ces bulles de gaz sont piégées dans la couche superficielle du matériau, produisant un gonflement blanchâtre. Ces bulles sont particulièrement visibles sur un matériau de base sombre, produisant une « subtile » décoloration.

- (Exemple) Couleur du matériau de base :

-

- Noir→

- Passe au Gris

- Rouge→

- Marquage Rose

Condensation

Lorsque le matériau de base absorbe l’énergie du laser, une réaction thermique entraîne l’augmentation de la densité moléculaire. Les molécules sont condensées et la couleur s’assombrit.

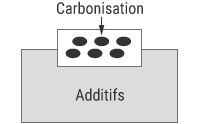

Carbonisation

Lorsque la zone est fortement irradiée en continu, les macromolécules du matériau de base sont carbonisées, prenant une teinte noire.

Modification chimique

Les « pigments » du matériau de base contiennent toujours des ions métalliques. L’irradiation laser induit une modification de la structure cristalline de ces ions et du degré d’hydratation du cristal. Par conséquent, la composition chimique de ces constituants change considérablement, entraînant un phénomène de coloration dû à une augmentation de l’intensité des pigments.

Taux d’absorption par les plastiques

Variation du taux d’absorption par longueur d’onde

Le graphique ci-dessous illustre le taux d’absorption du laser standard (1064 nm), du laser vert (532 nm) et du laser UV (355 nm) par différents plastiques. Sur le PVC, l’ABS et le polystyrène, les lasers standard et vert affichent tous deux un taux de transmission faible et un taux d’absorption élevé, assurant un marquage de haute qualité. En revanche, le taux de transmission sur le polyimide s'élève à 30 % pour le laser vert (532 nm) et à plus de 90 % pour le laser standard (1064 nm). Le taux d’absorption varie considérablement en fonction de la longueur d’onde.

- Taux d’absorption par différents plastiques

- Les valeurs sont uniquement données à titre indicatif et ne prennent pas en compte le pouvoir réfléchissant de la surface.

Plastique ABS

Marquage recuit noir

L’irradiation par lumière laser produit une coloration noire sur la surface du plastique. Le marquage recuit noir offre une finition de type impression ineffaçable.

- Facteurs de sélection

- Certains facteurs, tels que le degré de coloration et la densité, dépendent de la nature du plastique cible. Les marqueurs laser hybrides, capables de produire une forte puissance crête même à la longueur d’onde standard, sont idéaux. Les marqueurs laser CO2 ne décolorent généralement pas les surfaces plastiques lors de la gravure.

- Modèle recommandé

- Laser de marquage hybride Série MD-X

Marquage blanc

L’irradiation par lumière laser produit une coloration blanche haute visibilité sur la surface du plastique. Le marquage blanc offre une finition de type impression ineffaçable.

- Facteurs de sélection

- Certains facteurs, tels que le degré de coloration et la densité, dépendent de la nature du plastique cible. Les marqueurs laser hybrides, capables de produire une forte puissance crête même à la longueur d’onde standard, sont idéaux. Les marqueurs laser CO2 ne décolorent généralement pas les surfaces plastiques.

- Modèle recommandé

- Laser de marquage hybride Série MD-X

Résine époxy

Marquage blanc

Le marquage est blanc et net, un parfait substitut au tamponnage, à l’étiquetage et à l’impression. La finition de type impression haute visibilité ne s’efface pas aussi facilement que l’encre.

- Facteurs de sélection

- Le décalage du point focal permet de conserver la qualité et la visibilité du marquage, tout en limitant la profondeur de gravure au minimum.

- Modèle recommandé

- Laser de marquage hybride Série MD-X

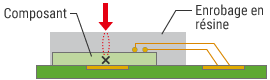

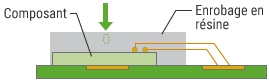

Marquage sans endommagement

Marquage sur boîtier de circuit intégré

Le marquage sans endommagement est la méthode idéale pour les cibles fragiles, dont la surface et/ou les composants internes risquent d’être endommagés par l’énergie laser.

- Facteurs de sélection

- Les lasers UV se révèlent efficaces pour éviter tout endommagement des composants internes en cas de marquage sur des boîtiers à profil bas et autres cibles fragiles. Son taux d’absorption élevé sur divers matériaux permet d’obtenir un marquage ultraléger, d’une profondeur ne dépassant pas quelques μm.

- Modèle recommandé

- Marqueur laser UV 3D Série MD-U

Plastique PET

Marquage sans endommagement

Sur les plastiques PET transparents/translucides, il est possible de réaliser un marquage blanc semblant flotter à la surface. Des bouteilles en PET aux films fins, le marquage est effectué sans percer la surface.

- Facteurs de sélection

-

En cas de marquage à forte puissance, la chaleur émise peut percer la cible. L’utilisation d’un laser de courte longueur d’onde (9,3 μm) permet un marquage net avec un endommagement minime.

- Longueur d'onde standard

-

Méthode classique

L’endommagement est important et la gravure profonde et imprécise.

- Courte longueur d'onde

-

ML-Z

L’endommagement est minime et la gravure superficielle et nette.

- Modèle recommandé

- Marqueur laser CO2 Série ML-Z