Szybki i dokładny pomiar uniesienia wyprowadzeń w obudowach elementów półprzewodnikowych

Wraz z rozwojem komunikacji samochodowej i sterowania elektronicznego oraz popytem na mniejsze i cieńsze urządzenia, takie jak smartfony, tablety i urządzenia ubieralne, rosną wymagania dotyczące wyższej jakości montażu i niezawodności. Szczególną uwagę należy zwrócić na piny obudów elementów półprzewodnikowych (obudów wyprowadzeniowych), ponieważ uniesienie wyprowadzeń może spowodować awarię połączenia i zmniejszenie jego wytrzymałości.

W tej sekcji przedstawiono podstawowe informacje na temat ramek wyprowadzeniowych i unoszenia wyprowadzeń, problemy z konwencjonalnym pomiarem uniesienia wyprowadzeń oraz najnowszą metodę pomiaru, która nie tylko rozwiązuje te problemy, ale także znacznie poprawia wydajność i dokładność pracy.

- Ramki wyprowadzeniowe (wyprowadzenia)

- Materiały, przetwarzanie i zastosowania ramek wyprowadzeniowych

- Unoszenie wyprowadzeń, awarie połączeń i inne problemy z montażem powierzchniowym

- Problemy z konwencjonalnym pomiarem uniesienia wyprowadzeń

- Rozwiązanie problemów z pomiarem uniesienia wyprowadzeń

- Podsumowanie

Ramki wyprowadzeniowe (wyprowadzenia)

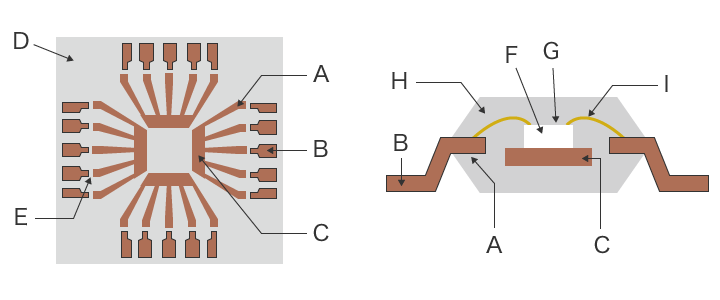

Ramka wyprowadzeniowa to element wspierający i mocujący chip półprzewodnikowy (element półprzewodnikowy) w obudowie elementu półprzewodnikowego, takiego jak układ scalony (IC) lub układ o dużej skali integracji (LSI). Łączy się z zewnętrznym okablowaniem za pomocą zewnętrznych wyprowadzeń, które są wieloma zewnętrznymi złączami wystającymi z obudowy jak nogi stonogi.

Gotową obudowę elementu półprzewodnikowego tego typu nazywa się obudową z ramką wyprowadzeniową, a zewnętrzne wyprowadzenia wystające z żywicy nazywa są po prostu wyprowadzeniami. Na poniższych ilustracjach przedstawiono nazwę każdej części w ramce wyprowadzeniowej i wewnętrzną strukturę obudowy elementu półprzewodnikowego.

- A

- Wyprowadzenie wewnętrzne

- B

- Wyprowadzenie zewnętrzne

- C

- Podkładka chipu

- D

- Ramka

- E

- Poprzeczka graniczna

- F

- Chip półprzewodnikowy (element półprzewodnikowy)

- G

- Elektroda

- H

- Obudowa z żywicy

- I

- Przewód łączący

Materiały, przetwarzanie i zastosowania ramek wyprowadzeniowych

Ramki wyprowadzeniowe zwykle wykonane są z cienkich arkuszy stopu miedzi (Cu), stopu żelaza (Fe) lub podobnego materiału o doskonałych właściwościach, w tym przewodności elektrycznej, wytrzymałości mechanicznej, przewodności cieplnej i odporności na korozję.

Progresywne precyzyjne tłoczenie (wykrawanie, rysowanie i gięcie) wykonuje się przy użyciu długiego paska tego cienkiego arkusza. W serii procesów powstają podkładki, które wspierają i mocują chipy półprzewodnikowe (elementy półprzewodnikowe), wewnętrzne wyprowadzenia (łączące się z elementami półprzewodnikowymi), zewnętrzne wyprowadzenia (łączące się z zewnętrznym okablowaniem) i inne niezbędne części. Oprócz procesów obróbki skrawaniem proces produkcji ramek wyprowadzeniowych obejmuje również wytrawianie, galwanizację i inne procesy obróbki powierzchniowej.

Ramki wyprowadzeniowe są stosowane nie tylko w obudowach układów scalonych i układów LSI, ale także w dyskretnych półprzewodnikach, fotoprzełącznikach, diodach LED i innych komponentach. We wszystkich z nich do łączenia elektrod elementów półprzewodnikowych i wewnętrznych wyprowadzeń stosuje się połączenia drutowe.

Unoszenie wyprowadzeń, awarie połączeń i inne problemy z montażem powierzchniowym

W ostatnich latach, biorąc pod uwagę coraz mniejsze rozmiary montowanych urządzeń elektronicznych i zwiększoną gęstość obwodów elektronicznych, wymagany jest wyższy poziom dokładności ramek wyprowadzeniowych i ich połączeń. W procesie montażu powierzchniowego defekty wymiarów i kształtów zewnętrznych wyprowadzeń oraz współpłaszczyznowości mogą powodować problemy podczas montażu. Unoszenie wyprowadzeń w elementach montowanych powierzchniowo (SMD) może mieć różne przyczyny, w tym zbyt słabe rozprowadzenie (niska zwilżalność) pasty lutowniczej spowodowane niewłaściwą obróbką powierzchni wyprowadzeń lub niewystarczającym ogrzewaniem rozpływowym, niewystarczającym stopieniem lutu spowodowanym nieodpowiednimi warunkami rozpływu oraz wypaczeniem płytki drukowanej. Uniesienie to może skutkować awariami połączenia i jego zmniejszoną wytrzymałością.

Poniżej przedstawiono możliwe przyczyny unoszenia wyprowadzeń i innych typowych wad montażowych oraz przykładowe środki zaradcze.

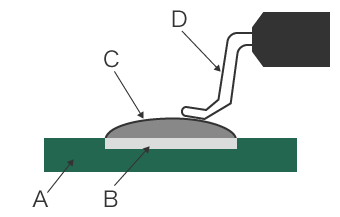

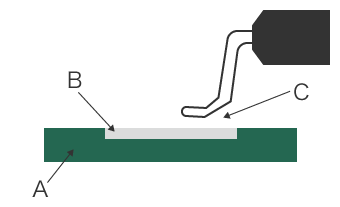

Unoszenie wyprowadzeń (nieprawidłowe osadzenie części)

- A

- Płytka drukowana

- B

- Podkładka montażowa

- C

- Lut

- D

- Unoszenie wyprowadzeń (część)

- Problem: zewnętrzne wyprowadzenia i inne zakończenia części elektronicznych pozostają nielutowane i mogą zostać uniesione.

- Przyczyny: niewspółosiowość nadruku pasty lutowniczej lub części, nierównomierna ilość nadrukowanej pasty lutowniczej, nierównomierny czas topienia, odkształcenie wyprowadzeń lub innych zakończeń oraz niewystarczający nacisk montażysty

- Środki zaradcze: skorygowanie pozycji, zmniejszenie zawartości topnika, sprawdzenie i kontrola kształtów wyprowadzeń i innych zakończeń oraz sprawdzenie warunków drukowania i ponownego rozpływu.

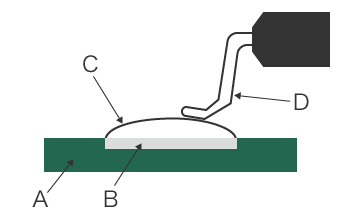

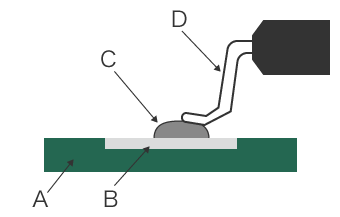

Niewystarczające stopienie lutu

- A

- Płytka drukowana

- B

- Podkładka montażowa

- C

- Pozostałości proszku lutowniczego

- D

- Unoszenie wyprowadzeń

- Problem: lut nie topi się całkowicie i występują pozostałości proszku lutowniczego. Powoduje to problemy, takie jak zmniejszona siła połączenia zamontowanych elementów i unoszenie wyprowadzeń.

- Przyczyny: niewłaściwe warunki rozpływu, degradacja pasty lutowniczej

- Środki zaradcze: sprawdzenie warunków rozpływu i kontrola lub zmiana metody przechowywania pasty lutowniczej.

Brak lutowania

- A

- Płytka drukowana

- B

- Podkładka montażowa

- C

- Niewystarczająca ilość lub brak lutu (awaria połączenia wyprowadzeń)

- Problem: na płytce montażowej nie ma lutu lub jego ilość jest bardzo mała.

- Przyczyny: niewystarczająca ilość nadrukowanej pasty lutowniczej, niewystarczająca zwilżalność spowodowana warunkami powierzchniowymi elektrod montażowych i wyprowadzeń lub wadliwą pastą lutowniczą oraz niewystarczające ogrzewanie rozpływowe

- Środki zaradcze: sprawdzenie stanu podkładki montażowej i powierzchni wyprowadzeń, masek drukarskich i pasty lutowniczej. Sprawdzenie warunków procesu rozpływowego.

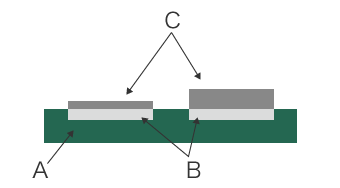

Niewystarczające rozprowadzenie pasty lutowniczej

- A

- Płytka drukowana

- B

- Podkładka montażowa

- C

- Lut (niewystarczające rozprowadzenie)

- D

- Wyprowadzenie

- Problem: lut nie rozprowadza się wystarczająco na podkładkach montażowych i wyprowadzeniach, co skutkuje zmniejszoną wytrzymałością połączenia i unoszeniem wyprowadzeń.

- Przyczyny: niewystarczająca ilość nadrukowanej pasty lutowniczej, uszkodzone podkładki montażowe, wyprowadzenia lub pasta lutownicza lub niewystarczające ogrzewanie rozpływowe

- Środki zaradcze: sprawdzenie stanu podkładki montażowej i powierzchni wyprowadzeń, masek drukarskich i pasty lutowniczej. Sprawdzenie warunków procesu rozpływowego.

Nierównomierna ilość lutu

- A

- Płytka drukowana

- B

- Podkładka montażowa

- C

- Lut (nierówna ilość lub wysokość)

- Problem: ilość lutu na lutowanych częściach nie jest stała. Powoduje to unoszenie wyprowadzeń i awarie połączeń.

- Przyczyny: niska możliwość zadrukowania (przydatność do sitodruku) pasty lutowniczej lub nieprawidłowe warunki drukowania.

- Środek zaradczy: sprawdzenie pasty lutowniczej i warunków drukowania.

Problemy z konwencjonalnym pomiarem uniesienia wyprowadzeń

Nie jest łatwo sprawdzić warunki połączenia wielu wyprowadzeń w jednej zamontowanej obudowie elementu półprzewodnikowego. Pomiar w celu sprawdzenia warunków staje się jeszcze trudniejszy w przypadku mniejszych części i elementów elektronicznych oraz płytek drukowanych, gdzie gęstość montażu jest większa.

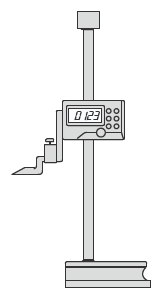

Pomiar za pomocą konwencjonalnego wysokościomierza lub współrzędnościowej maszyny pomiarowej (CMM) wiąże się z poniższymi problemami.

Problemy z pomiarem uniesienia wyprowadzeń za pomocą wysokościomierza

Wysokościomierz może być używany w połączeniu z czujnikiem zegarowym do pomiaru wysokości.

Ponieważ można mierzyć tylko punkty, konieczne jest poświęcenie dużej ilości czasu i zmierzenie wielu punktów w celu poprawy dokładności. Jednak nawet po poświęceniu dużej ilości czasu i zmierzeniu wielu punktów, nadal niemożliwe jest określenie warunków całej powierzchni.

W przypadku wyprowadzeń urządzeń półprzewodnikowych, które są gęsto zamontowane na płytce drukowanej, wykonanie pomiaru wyprowadzeń na bardzo małych częściach w wąskich sekcjach może być trudne. Różnice w wynikach pomiarów między różnymi operatorami i błędy w samym przyrządzie pomiarowym również uniemożliwiają stabilny i dokładny pomiar.

Problemy z pomiarem uniesienia wyprowadzeń za pomocą współrzędnościowej maszyny pomiarowej

W przypadku zwykłego pomiaru za pomocą współrzędnościowej maszyny pomiarowej konieczne jest zetknięcie końcówki sondy z wieloma punktami na powierzchni docelowej pomiaru.

Nawet niewielkie wygięcie płytki drukowanej lub elementów spowodowane ciśnieniem pomiarowym sondy może jednak powodować różnice w mierzonych wartościach.

Ponadto ze względu na to, że liczba wyprowadzeń w obudowie elementu półprzewodnikowego jest niewielka, konieczne jest wcześniejsze przygotowanie precyzyjnego programu dla maszyny pomiarowej. Niektórych wyprowadzeń nie można nawet zmierzyć ze względu na rozmiar lub położenie.

Rozwiązanie problemów z pomiarem uniesienia wyprowadzeń

Zwykle stosowane kontaktowe przyrządy pomiarowe wymagają dużo czasu na wykonanie pomiaru, ponieważ mierzą trójwymiarowe cele i obszary za pomocą kontaktu punktowego. Występują również problemy z niską wiarygodnością wartości pomiarowych ze względu na zmienność spowodowaną czynnikami ludzkimi oraz trudności w tworzeniu użytecznych danych z liczb i innych procesów przetwarzania końcowego.

Aby rozwiązać te problemy pomiarowe, firma KEYENCE opracowała optyczny profilograf 3D ze sterowaniem jednym przyciskiem serii VR.

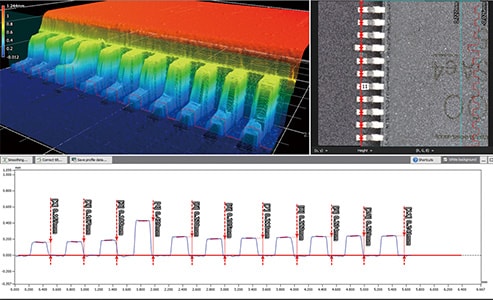

Urządzenie serii VR dokładnie rejestruje kształt 3D całej powierzchni docelowej bez kontaktu z obiektem. Trójwymiarowe skanowanie obiektu na stoliku pomiarowym można wykonać w ciągu zaledwie sekundy, co zapewnia wysoką dokładność pomiaru kształtu 3D. Umożliwia natychmiastowy i ilościowy pomiar bez błędów w wynikach pomiaru. W tej sekcji przedstawiono kilka konkretnych zalet serii VR.

Korzyść nr 1: kompletny pomiar w zaledwie sekundę. Kształt 3D całej powierzchni docelowej można dokładnie uchwycić w ramach jednego pomiaru.

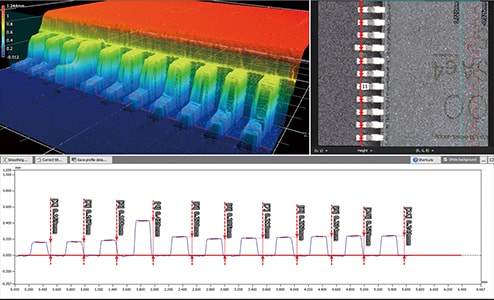

Urządzenie serii VR pozyskuje dane powierzchniowe (800 000 punktów podczas jednego skanowania) trójwymiarowego kształtu obiektu w ciągu zaledwie sekundy, znacznie skracając czas wymagany do pomiaru dużej liczby punktów. Umożliwia to dokładny pomiar i szybką ocenę kształtu 3D powierzchni całego obiektu.

Różnice w wysokościach wielu wyprowadzeń mogą być wizualizowane na kolorowej mapie, umożliwiając szybką identyfikację, które wyprowadzenia są uniesione i jak bardzo. Po zakończeniu skanowania można wykonać pomiar profilu dowolnej części w późniejszym czasie, co umożliwia identyfikację szczegółowych warunków.

Korzyść nr 2: możliwość łatwego wykonywania pomiarów ilościowych małych obiektów.

Przełączając się między kamerami o małym i dużym powiększeniu, można wykonać dokładne skanowanie 3D całego kształtu lub szczegółowych części, nawet w przypadku małych obiektów, takich jak wyprowadzenia urządzeń półprzewodnikowych.

Pomiar kształtu 3D można łatwo wykonać, po prostu umieszczając obiekt na stoliku pomiarowym i naciskając przycisk. Ścisłe pozycjonowanie nie jest wymagane, ponieważ dostępna jest automatyczna regulacja położenia z uwzględnieniem danych cech obiektu. Umożliwia to pomiar ilościowy bez zmienności spowodowanej czynnikami ludzkimi, niezależnie od poziomu doświadczenia i wiedzy operatora, i pozwala zwiększyć liczbę próbek, które można zmierzyć w danym czasie.

W zakresie konfiguracji seria ta zawiera pierwszą w branży funkcję inteligentnego pomiaru, która automatycznie ustawia zakres pomiarowy i przesuwa stolik pomiarowy. Eliminuje to konieczność ustawiania długości pomiaru, zakresu Z i definiowania innych ustawień.

Podsumowanie

Urządzenie serii VR umożliwia dokładny i natychmiastowy pomiar trójwymiarowego kształtu całej powierzchni przez szybkie, bezkontaktowe skanowanie 3D w celu identyfikacji uniesienia wyprowadzeń, warunków montażu każdej części i innych niezbędnych elementów.

- Pomiar można wykonać w ciągu zaledwie sekundy. Uniesienie (wysokość) wielu wyprowadzeń można uchwycić jako powierzchnię, którą można zidentyfikować na mapie kolorów. Szczegółowe dane można uzyskać, wykonując pomiar profilu żądanego przekroju.

- Przełączając powiększenie, możliwy jest bardzo dokładny i bezkontaktowy pomiar całego kształtu lub szczegółowych części małych i delikatnych zamontowanych elementów.

- Nie jest wymagane pozycjonowanie. Nie są wymagane doświadczenie ani wiedza. Aby wykonać pomiar, wystarczy umieścić obiekt na stoliku urządzenia i nacisnąć przycisk.

- Kształt 3D można wyświetlić na kolorowej mapie. Możliwość udostępniania danych, które są wizualnie łatwe do zrozumienia, pozwala na płynną koordynację pracy i podejmowanie działań zaradczych.

- Można łatwo i ilościowo porównywać i analizować wiele zestawów danych pomiarowych.

Umożliwia to porównywanie wielu zestawów danych pomiarowych. Analizę można przeprowadzić, stosując ustawienia do wszystkich zestawów danych za jednym razem. Dzięki udostępnianiu danych kształtu 3D pozyskanych za pomocą serii VR możliwe jest znaczne skrócenie wymaganego czasu i poprawa wydajności całego procesu, w tym pomiarów, analizy wad i środków zaradczych.