Kalibracja

„Kalibracja” w przypadku wyrobów przemysłowych oznacza szereg działań wykonywanych w celu określenia różnic między rzeczywistymi wartościami urządzenia a wartościami odniesienia. Jeśli wartości uzyskiwane przez system pomiaru nie są zgodne z oczekiwaniami, użytkownicy powinni zwrócić się do działu obsługi producenta systemu i poprosić o kalibrację. Jeśli po kalibracji zostanie stwierdzone, że konieczna jest regulacja systemu, powinna ona zostać wykonana przez producenta, aby przywrócić optymalny stan systemu. Właściwa kalibracja umożliwia producentom utrzymanie stabilnej jakości w procesach produkcji i kontroli. Należy jednak generalnie liczyć się z tym, że zmierzone wartości mogą zmieniać się z czasem w związku z ciągłym użytkowaniem systemów pomiaru. Istotna jest zatem regularna kalibracja i regulacja.

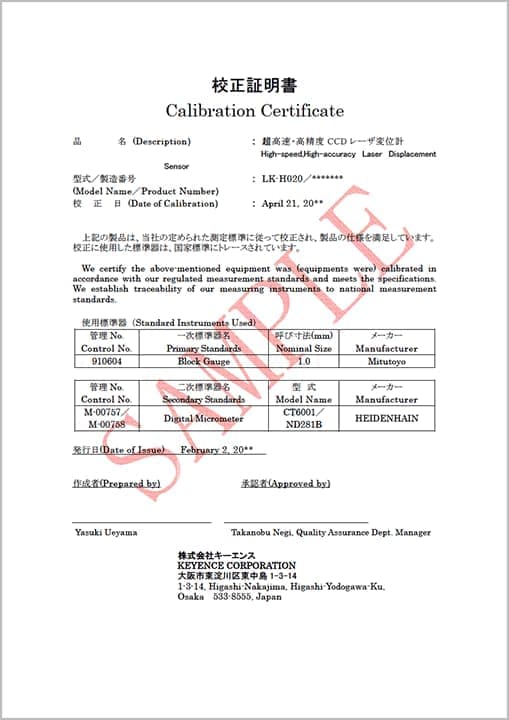

Świadectwo kalibracji

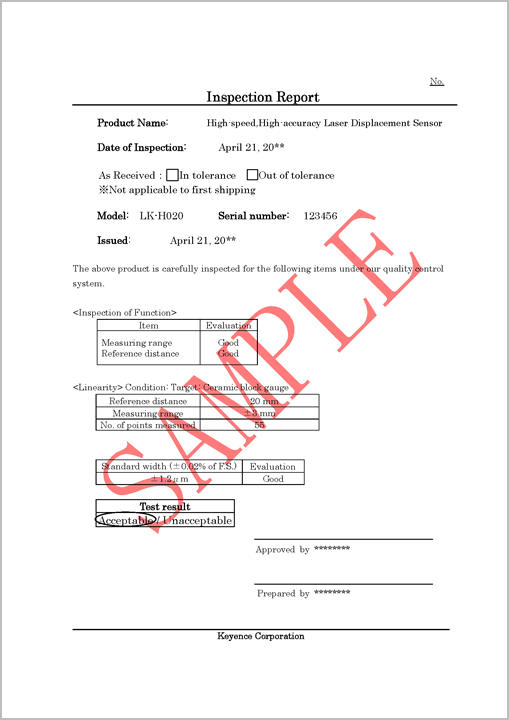

Świadectwa kalibracji to dokumenty pokazujące wyniki kalibracji systemu pomiaru. Jeśli oprócz przeglądu okresowego systemu pomiaru zamówiona została jego kalibracja, ten dokument zostanie dołączony do odsyłanego urządzenia. Świadectwa wzorcowania służą także jako standard oceny jednoznacznie stwierdzający, że kalibracja została wykonana przez producenta lub autoryzowany serwis. Podobnymi dokumentami są świadectwa testów i protokoły kontroli.

Chociaż każdy producent ma swoje procedury, to powszechnie przyjęte są następujące zasady.

| Kalibracja | Szereg działań wykonywanych w celu ustalenia relacji między wartościami uzyskanymi przy użyciu przyrządu lub systemu pomiaru, wartościami uzyskanymi przez materialną miarę lub wartościami standardowego materiału wzorcowego a wartościami wymaganymi przez wzorzec. Uwaga: w kalibracji nie jest uwzględniana korekta błędów w wyniku regulacji przyrządu. |

|---|---|

| Testowanie | Wyznaczenie jednej lub więcej cech obiektu oceny zgodności. Uwaga: testy są zazwyczaj wykonywane na materiale, produkcie lub procesie. |

| Kontrola | Badanie produktu, jego projektu, procesu lub instalacji, a także potwierdzenie zgodności z wymaganymi parametrami działania lub potwierdzenie zgodności z ogólnymi wymaganiami na podstawie oceny rzeczoznawcy. Uwaga: kontrole związane z procesami mogą obejmować pracowników, zakłady, rozwiązania techniczne i metody. |

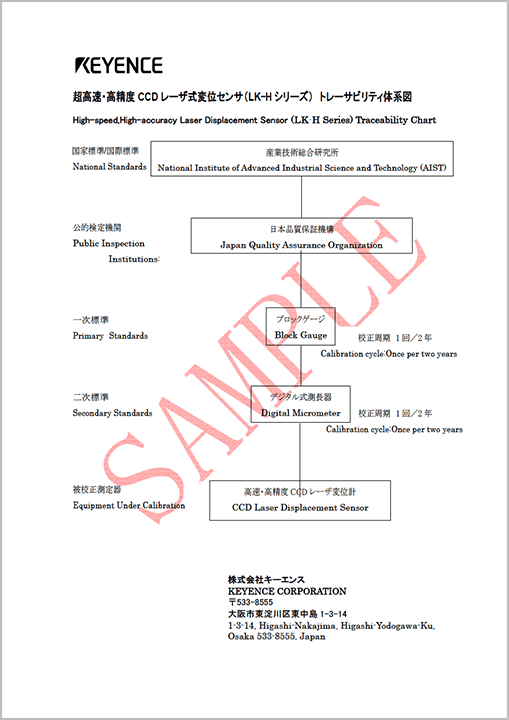

Schemat systemu identyfikowalności

Identyfikowalność można zdefiniować jako „właściwość wyniku pomiaru lub wartości wzorca, która może zostać powiązana z deklarowanymi wzorcami, zazwyczaj standardami krajowymi lub międzynarodowymi, poprzez nieprzerwany ciąg porównań z deklarowanymi niepewnościami”. Schematy systemu identyfikowalności (wykresy) są dokumentami opisującymi proces kalibracji sprzętu użytego do skalibrowania urządzenia. Przy użyciu takich schematów można wyśledzić, jakie wzorce zostały użyte podczas przejścia do wyższej pozycji. (Przechodzenie do kolejnych pozycji doprowadzi do standardów krajowych). Możliwość weryfikacji ciągu kalibracji wstecz bez przerw można nazwać stanem „identyfikowalności”.